Двойная опалубка — инновационный метод строительства, который позволяет значительно ускорить процесс возведения здания. В этой статье мы расскажем, что это за технология и какие преимущества она предоставляет.

Основной принцип двойной опалубки заключается в использовании двух слоев опалубочных панелей, что позволяет увеличить скорость строительства и повысить прочность конструкции. Благодаря этому методу возведения здания можно сократить до нескольких недель, что делает его очень привлекательным для различных застройщиков.

Кроме того, двойная опалубка позволяет значительно сэкономить на материалах и трудозатратах, так как использование двух слоев опалубки позволяет сократить количество необходимых материалов в несколько раз. Это делает этот метод строительства очень выгодным с экономической точки зрения.

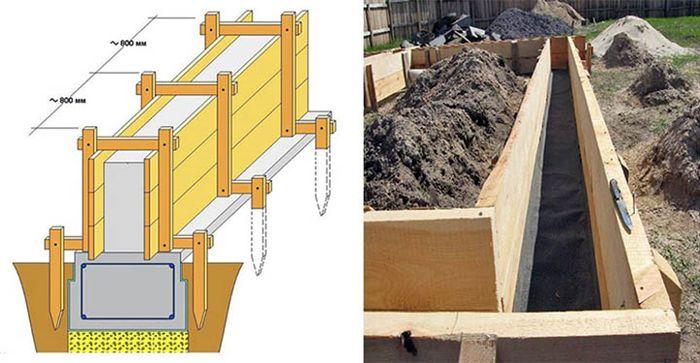

Двойная опалубка — это конструкция, используемая в строительстве для создания желаемой формы бетонного изделия. Суть заключается в том, что форма состоит из двух частей, которые располагаются одна внутри другой и создают необходимое пространство для заливки бетоном.

Такая конструкция позволяет легко создавать изделия различных форм и размеров, а также обеспечивает их высокую прочность и гладкую поверхность. Двойная опалубка широко используется при строительстве зданий, мостов, дорог и других объектов инфраструктуры.

- Двойная опалубка — это строительный метод, при котором используются два слоя опалубки для формирования бетонных конструкций.

- Первый слой опалубки создает форму для бетона, в то время как второй слой предотвращает выпадение бетона и обеспечивает дополнительную прочность конструкции.

- Двойная опалубка часто применяется при строительстве высоких зданий, мостов, туннелей и других сооружений, где необходима высокая надежность и прочность бетонных элементов.

- Этот метод позволяет улучшить качество бетонирования, обеспечить ровные поверхности и предотвратить деформации конструкций.

- Однако использование двойной опалубки требует дополнительных затрат на материалы и трудозатраты, поэтому он редко применяется в массовом строительстве.

Опалубка для строительства дома. Какая бывает? Какую выбрать? на сайте Nedvio

Построить загородный дом — это не только осуществить свою мечту о собственном уютном доме, но и поставить перед собой настоящий вызов. Необходимо изучить большое количество информации, выбрать подходящий участок, проект, нанять опытную бригаду и правильно подобрать строительные материалы.

Ранее на нашем веб-журнале мы детально обсуждали выбор материалов для стен, крыши, и выбор бетона для фундамента. В этой публикации мы решили заполнить пробел в еще одной важной теме — выбор опалубки для строительных работ. Мы расскажем подробно о том, что такое опалубка, какие виды существуют, как ее изготавливать, и какой выбор материала зависит от опалубки?

Что такое опалубка и как ее делают?

Опалубка — это важная помощь в виде деревянных досок, металлических или пенополистирольных пластин, а также других материалов, которые устанавливаются на стройплощадке для формирования необходимой формы при заливке бетонных или железобетонных конструкций.

Современное строительство крупных зданий невозможно без опалубки. Эта конструкция используется для заливки фундаментов, стен, перекрытий и других важных частей здания. Все монолитные бетонные конструкции создаются при помощи опалубки.

Каким образом производится опалубка для строительства домов? Вот несколько вариантов:

- Изготовить ее самостоятельно из имеющихся материалов (например, из деревянных досок или пенопластовых плит);

- Приобрести готовую несъемную опалубку;

- Взять в аренду готовую съемную опалубку.

Как несложно догадаться из названия: съемные и несъемные виды опалубок отличаются тем, что первые снимаются после застывания бетона и могут быть использованы повторно. В отличие от этого, несъемные опалубки остаются вместе с полученной бетонной стеной и выполняют, как правило, дополнительные конструктивные и теплоизоляционные функции.

Касательно изготовления опалубки своими руками. Этот процесс не является сложным и включает в себя несколько этапов:

- Сначала необходимо изготовить каркас опалубки (в случае использования деревянных досок, их следует прикрепить друг к другу на нужном расстоянии и высоте);

- При необходимости укрепления конструкции, внутрь полученной опалубки помещается арматура;

- Затем опалубку заполняют бетонной смесью;

- После застывания бетона (этот процесс обычно занимает от 2 до 4 недель) опалубку можно демонтировать (снять).

Двойная опалубка – это технологический процесс, который применяется в строительстве для создания бетонных конструкций. Суть этого метода заключается в использовании двух слоев опалубки: внешнего и внутреннего. Внешний слой обеспечивает форму будущего изделия и защищает его от воздействия внешних факторов, таких как погода или механические повреждения. Внутренний слой позволяет создать правильную форму и гладкую поверхность бетонной конструкции.

Преимущества двойной опалубки заключаются в том, что она обеспечивает высокую прочность и герметичность бетонных конструкций, а также позволяет создавать сложные формы и архитектурные элементы. Кроме того, использование двойной опалубки повышает эффективность производства и сокращает расходы на материалы, так как повторно используемая опалубка позволяет сократить затраты и уменьшить время выполнения работ.

Необходимо отметить, что правильный выбор материалов для опалубки, а также качественное ее изготовление и установка играют ключевую роль в обеспечении надежности и долговечности бетонных конструкций. Поэтому рекомендуется обращаться к профессионалам, которые имеют опыт работы с двойной опалубкой и гарантируют качественное выполнение строительных работ.

Сборная и разборная опалубка

Система сборной опалубки представляет собой отдельные элементы, которые при сборке образуют единую конструкцию определенной формы. Она применяется для создания различных монолитных поверхностей — как горизонтальных, так и вертикальных.

К вертикальным сборным конструкциям относится, например, многоразовая опалубка для стен, состоящая из щитов различных размеров. Опалубочная система собирается с помощью специальных замков и других комплектующих. После заливки бетоном сборную опалубку разбирают и складывают, либо перемещают на новое место для монолитных работ.

Для создания плоских горизонтальных поверхностей используется многократно используемая опалубка для перекрытий. Она может быть как классической, на телескопических стойках, так и объемной. Выбор опалубочной системы для потолка зависит от толщины и высоты перекрытия, а также особенностей конкретного объекта.

Разборная опалубка имеет следующие преимущества:

- Универсальность — может применяться на объектах разной конфигурации.

- Модульность — система состоит из отдельных модулей, которые могут образовывать различные поверхности в зависимости от сборки.

- Удобство транспортировки. Разборная опалубка может быть разобрана на относительно небольшие части, что позволяет перемещать их различными видами транспорта. Обычно габариты большинства компонентов системы не превышают 3 метров.

Имеется также и неразборная опалубка, обычно это относится к несъемным опалубочным системам. Такой дизайн невозможно удалить после заливки бетона, поскольку остается внутри бетона.

Наши координаты для связи

Двухкратный оборот опалубки для свай на заводе ЖБИ

Специалисты Тюменского завода ЖБИ-5 уже несколько лет назад столкнулись с вопросом внедрения двукратного оборота опалубки для свай. Сначала это представлялось сложным и затратным процессом, однако всё началось с проведения лабораторных исследований. Одной из первоочередных задач было сокращение времени выдержки опалубки. А каким образом можно ускорить набор прочности: путём снижения водоцементного отношения и увеличения средней прочности бетона, использованием ускорителей или применением комбинированного метода? Всё это было в центре внимания.

После проведения опытов было решено снизить водоцементное соотношение. Это было достигнуто путем увеличения количества вяжущего и применения более высоких доз пластификатора. Сокращение времени пропарки изделий до 8 часов было проще, чем ожидалось, но привело к увеличению стоимости бетонной смеси.

Однако часть этого удорожания должны были компенсировать сокращение затрат на пропарку и увеличение вдвое выпуска изделий. Однако одним лишь сокращением времени на пропарку изделий не обошлось — это было понятно сразу. Был найден состав, благодаря которому изделия достигали нужной прочности через 8 часов. Паровые камеры и пар использовались в качестве теплоносителя, что также помогло в решении задачи.

Незадолго до начала экспериментов пропарочные камеры получили улучшения — в них установлена автоматическая система подачи пара. Это очень важный шаг, так как теперь все циклы стали одинаковыми по времени, и для всех изделий были созданы одинаковые условия. Это гарантирует, что из камеры всегда будут выходить изделия определенной прочности в установленные сроки, что важно для ритмичности процесса.

Одним из ключевых моментов при переходе к двойному обороту опалубки при изготовлении свай стала низкая текучка кадров, а также привычка сотрудников выполнять работу качественно, профессионально и быстро. Каждый этап производства был тщательно изучен с целью сокращения времени, начиная от очистки материала до установки деталей. Главным источником экономии времени стала слаженная работа сотрудников и ритмичная операция кранового оборудования, а также были применены новые технические решения.

Производство свай на заводе осуществляется по агрегатно-поточной технологии. После процесса формования изделия, они направляются в камеры ТВО. Далее происходит распалубка, чистка, смазка и армирование на специальном посту, после чего форма отправляется на следующий цикл, а изделие перемещается на площадку, где происходит укрепление конструкции. Объединение всех этих операций на одном посте объясняется тем, что выполнение каждой из них занимает очень мало времени. Рассмотрим процесс производства свай с двойным оборотом опалубки за сутки на примере отдельной формы, проходящей через весь цикл операций.

Для распалубки используется траверса, которая за один цикл работы кранов отправляет на пост дозревания сразу шесть свай. Процесс происходит следующим образом: сначала цепляют три изделия из одной формы, затем дергают их, после чего подцепляют еще три изделия из следующей формы. В итоге все шесть свай отправляются на дозревание.

Подготовка формы для распалубки заключается в том, чтобы рабочий отодвинул щеколду и открыл «носик» сваи. Очистка одной формы занимает не более 3 минут, при этом используется струя сжатого воздуха, достаточно сильная, чтобы удалить остатки бетона с опалубки. Однако, ключевым успехом такой чистки является правильная смазка. Нанесение смазки производится при помощи обычных ручных распылителей, которые теперь активно используются повсеместно. На рабочих местах вывешены инструкции по правильному нанесению смазки, так как было многократно замечено, что ее излишнее использование приводит к ухудшению качества поверхности и лишним финансовым затратам.

Для армирования используются траверсы, что позволяет сэкономить много времени. За один цикл работы кранового оборудования форма на трех сваях армируется. После всех этих операций форма отправляется на пост формовки, где устанавливаются петли перед заливкой бетона, который подается по адресу.

Необходимость быстрого приобретения прочности требует использования бетона с низким В/Ц отношением, что приводит к использованию бетона с осадкой конуса 3 см. Виброуплотнение происходит на нескольких этапах: включается вибростол, когда форма заполнена наполовину, затем включается еще раз, когда форма полностью заполнена. Затем излишки бетона убирают.

После этого вибростол снова включается на непродолжительное время, в третий раз, для выравнивания поверхности изделий, и после этого им не требуется заглаживание. Самым длительным и трудоемким этапом является формование, которое занимает примерно 10 минут. Таким образом, для заполнения камеры на 12 форм потребуется 2 часа.

Далее начинается самый важный этап: изделия отправляются на пропарку. Между станциями формовки и распалубки находится шесть ямных камер вместимостью по 12 форм. В качестве теплоносителя используется пар. С момента загрузки последней формы отсчитывается 2 часа, после чего подключается пар. Затем начинается нагрев.

Обычно на это уходит около 3 часов.

Через 8 часов камеру открывают. Все процессы отслеживаются в реальном времени и автоматически регулируются.

Затем, используя формы-захваты, изделия перемещаются на пост распалубки, откуда начинается их путь. Здесь ключевы роль играет техника безопасности и внимательность рабочих, так как изделия едва успевают остыть до 60 градусов к моменту распалубки.

После творческого воздействия сваи, как правило, достигают от 50 до 70% своей прочности. Затем они складываются внутри цеха, где происходит последующее укрепление. Этот процесс занимает от 6 до 12 часов. Главное в этом заключается в том, что для двойного оборота опалубки необходимо как можно скорее освободить форму от изделия и отправить её на новый круг.

Выводы: Изменения, которые позволили предприятию перейти от одного оборота форм в сутки на два:

- увеличение дозировки цемента на 20%;

- увеличение дозировки пластификатора на 0,1%;

- сокращение режима пропарки за счет изотермии на 4 часа;

- создание условий для «дозревания» свай в цеху.

Следующие факторы способствовали этому переходу:

- пропарка свай в камерах паром с избыточным давлением;

- уменьшение времени операций благодаря низкой текучести кадров;

- быстрые операции по чистке и смазке форм;

- применение специальных пластификаторов для быстрого набора прочности и жизнеспособности.

Таким образом, цель была достигнута, был приобретен ценный опыт, и предприятие успешно использует двойной оборот опалубки.

2. Клиновая опалубка перекрытий

Клиновой узел состоит из

- опорного фланца, сваренного к стойке,

- корпуса клина, приваренного к ригелю,

- и самого клина, находящегося в полости, образованной корпусом клина и ригелем.

В клине есть фиксатор, который предотвращает его выпадение из ригеля.

Основа системы — клиновой узел, обеспечивающий простую и надежную связь вертикальных и горизонтальных элементов, а Взаимное перпендикулярное центрирование между стойками и ригелями при расклинивании узла.

Способ соединения замка и фланца заключается в следующем: фланец устанавливается в прорези замка, клин совмещается с необходимым отверстием во фланце, затем клин забивается молотком до упора, обращенным острием вниз.

Опалубка — это металлическая конструкция каркасного типа, состоящая из

- трубчатых элементов: вертикальных – стоек,

- горизонтальных — ригелей,

- а также дополнительных комплектующих.

Стойки и ригеля соединяются и фиксируются между собой с помощью оригинального запатентованного клинового узла.

Данный узел обеспечивает жесткую фиксацию стоек и ригелей и их взаимное перпендикулярное центрирование.

Для увеличения жесткости конструкции применяются раскосы.

Стандартный набор клиновой опалубки включает элементы следующих типов:

Основные: домкраты, подкладки и упоры. Вертикальные: начальные и добавочные стойки. Горизонтальные: бруски. Дополнительные: стропы, лестницы, балки, фанера.

Основные компоненты клиновой опалубки:

Для покрытия палубы применяются деревянные двутавровые балки и ламинированная фанера.

Клиновая опалубка для перекрытий на клиновом узле типа ХСИ представляет собой жесткую несгибаемую раму с особым замком .

Опалубка для перекрытий на телескопических стойках .

- Элементы состава:

- Домкрат нижний

- Домкрат верхний

- Башмак

- Стойка стартовая

- Стойка доборная

- Унивилки

- Стойка стартовая усиленная (для усиленной опалубки перекрытий)Стойка доборная усиленная (для усиленной опалубки перекрытий)

- Ригель

- Раскос

- Вставка

Что такое строительная модульная опалубка

Опалубочная система представляет собой усиливающую оболочку для строительных конструкций, которая должна гарантировать точное соблюдение их геометрических параметров и выдерживать тонны бетона до достижения проектной прочности.

До появления современных опалубочных систем эти конструкции отличались высоким расходом материалов и низкой эффективностью. Изготовление и установка опалубки из строительных досок требовали установки множества растяжек и жестких ребер, что делало процесс трудоемким. Кроме того, качество поверхности конструкции после снятия опалубки оставляло желать лучшего из-за просачивания раствора через щели между досками и щитами. В результате появлялись неровности, которые требовали дополнительной обработки и очистки.

Использование модульных металлических кассет в опалубочных конструкциях значительно упростило процесс подготовки форм для установки арматурных каркасов. Винтовые зажимы и фиксаторы, входящие в комплект современной сборной опалубки, обеспечивают быстрый и точный монтаж на строительной площадке.

Покупка полного комплекта сборной опалубки для изготовления колонн, стен или балок перекрытий может быть очень затратной для небольших строительных организаций. В этом случае аренда опалубки позволяет оптимизировать затраты на использование основных средств. Кроме того, стоимость аренды гораздо ниже затрат на изготовление обычной щитовой опалубки.

Более того, аренда опалубки для строительных работ позволяет организации точно определить, какая конструкция лучше всего подойдет для монолитного бетона, что поможет избежать ошибок при покупке собственной опалубки.

Арендованная опалубка увеличивает эффективность строительства, так как используется только по необходимости, не занимая место, когда нет монолитных работ. Модульная опалубка позволяет точно подобрать необходимый набор элементов для каждого объекта, избегая сложного процесса подгонки сборочных модулей под конструкции.