В фундаменте дома бережливого производства лежит философия оптимизации всех процессов. Она направлена на снижение потерь и максимальное использование ресурсов, что достигается через эффективное планирование и постоянное совершенствование процессов.

Кроме того, ключевым аспектом является вовлечение всех сотрудников в процесс улучшения, что создает культуру уважения, командной работы и стремления к высокому качеству. Это в свою очередь способствует развитию устойчивости и адаптивности организации к изменениям рынка.

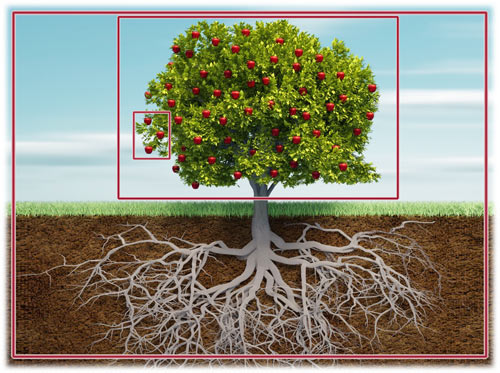

Бережливый дом или Lean дом

Бережливый дом — это не что иное, как графическое изображение порядка построения и трансформации производственной системы в Бережливую. Почему выбран именно дом, а не какая-либо другая схема отображения? Потому что в логика построения полностью соответствует строительству дома.

В качестве картинки, использовал Бережливый дом от одного из лидеров России в построении бережливой компании — это корпорация Технониколь.

Как строим дом? Конечно, с фундамента скажете Вы, но немного ошибетесь. Дом мы начинаем с решения, что нам нужно построить дом. Так же и в бережливом производстве, прежде чем трансформировать компанию в бережливую, необходимо на уровне ПЕРВОГО лица принять решение о том, что компания принимает принципы бережливого производства.

Строим Бережливый дом

Технология строительства дома в общих чертах известна почти всем. Это фундамент, стены и кровля. Вы не начнете строить дом с крыши? Так же и с домом Lean.

Фундамент

Фундаментом нашего Бережливого дома выступает вовлеченность всего персонала. Если этого не сделать, то без вовлечения всего, да именно всего персонала, все силы потрите на борьбу с сопротивлением. Вовлечение должно быть от первого лица до каждого рабочего компании. Каким образом вовлекать персонал?

На первом шаге необходимо провести обучение, чтобы люди понимали, что это Бережливое производство. Заразить идеей бережливости, если люди будут «укушены» этой идеей, то процессы трансформации будут намного легче.

Стены

Имея фундамент, возводим стены. На данном этапе подключаются все возможные и необходимые инструменты бережливого производства. Для данного этапа важно определить Ценность. Что мы производим, для кого, какой продукт и его характеристики.

Крыша

Крышей нашего дома служит пятый принцип бережливого производства — стремление к совершенству. Именно данный принцип накрывает всю трансформацию производственной системы и не дает разрушиться стенам. Если не встать на путь постоянного развития, то вся производственная система через небольшое время вернется в исходное состояние и весь проект по трансформации производственной системы остановится.

Краткий путеводитель по подходам Бережливое Производство, Лин, Кайдзен*

Желание изменить компанию к лучшему — главный индикатор правильного собственника, директора, управляющего. Но как не ошибиться в перечне, на первый взгляд, похожих подходов и не навредить своему бизнесу? Рассказываем о взаимосвязи и различии подходов Кайдзен, Лин и Бережливое производство.

Уровни влияния на предприятие

Культурный слой Kaizen:-Принципы управления -Триумвират 3WIN (Акционеры-Сотрудники-Заказчик)-Внутреннее замещение -KCM (Kaizen Change Management)

Kaizen

Слой операционных систем:-Инструменты роста-Инструменты QDC (Quality Delivery Cost)

Lean

Бережливое производство

Выберите "мышкой" термин справа или слева от центральной картинки

Уровни влияния на предприятие

Культурный слой Kaizen:-Принципы управления -Триумвират 3WIN (Акционеры-Сотрудники-Заказчик)-Внутреннее замещение -KCM (Kaizen Change Management)

Kaizen

Слой операционных систем:-Инструменты роста-Инструменты QDC(Quality Delivery Cost)

Lean

Бережливое производство

Откуда появилось Бережливое производство?

К началу 90-х советская система производства уходит в прошлое, потому что больше не остаётся государственной плановой экономики. При этом большинство производств встаёт на распутье: старый подход сформирован опытом всей жизни и от него сложно отказаться, при этом рынок требует изменений.

И их находят на стыке западных методик и отечественного «повышения производительности труда». Гибрид «советский менеджмент + зарубежные системы улучшений» и получил название Бережливое производство. Это набор методик и инструментов, взятых в первую очередь из концепций Кайдзен и Лин, перенесённых на отечественный бизнес. Собственно само сочетание “бережливое производство” родилось именно как перевод названия концепции Лин (с анг. lean – худой, сухощавый).

Что в Бережливом производстве может помешать улучшениям?

Помешать может фрагментарность. Какие-то удобные «для переноса в жизнь» подходы Лин и Кайдзен в Бережливое производство взяли, какие-то нет. Ключевые элементы инструментов в Бережливом производстве не применяют не потому, что о них не знают, а потому что их внедрение очень трудоёмко и главное требуют слишком значительных изменений во всей модели управления компанией. Практика бережливого производства свелась к тому, что менеджер с советским прошлым в производстве не готов выбирать весь комплекс изменений, а готов брать только то, к чему готов. То, что не противоречит управленческим установкам, загруженным в молодости.

Пример

Здесь можно увидеть превращение заимствованных моделей улучшения бизнеса в практики Бережливого производства.

В 2002 году на российский завод металлообработки позвали японских консультантов, чтобы решить проблему – слишком частые поломки оборудования. Японцы исследовали вопрос и решили внедрять автономное и плановое обслуживание.

Суть двух подходов можно представить на примере одного автомобиля. Для планового обслуживания владелец повезёт машину в сервис, где заменят масло, фильтры, свечи. А при автономном он сам будет периодически следить за давлением в шинах и проверять уровень масла. Всё просто: лучше обнаружить проблему на стоянке, чем встретить её за городом на скорости 100 км/ч.

Японцы исходили из того же: лучше сигналы будущих сбоев обнаружит оператор станка, чем ремонтники будут “колдовать” над поломкой три месяца.Рабочих стали обучать автономному обслуживанию. И тут же столкнулись с проблемой. Завод с советским прошлым и в 2002 году продолжал работать на “сделке”: операторы отказались заниматься смазкой станка, чисткой, осмотрами, ведь им платят за выработку, а не заботу о технике.

Японские специалисты не сдались. Они предложили руководству завода доплачивать операторам за автономное обслуживание. Операторы были не против: начали получать премии, но обслуживанием не занимались. Количество сбоев и серьёзных поломок оставалось на прежнем уровне.Тогда было решено внедрить контроль, чтобы видеть, кто на деле трепетно относится к своему станку, а кто нет.

Контроль доверили бригадиру. Но один бригадир на этом заводе “руководил” 30 операторами, то есть успевал только выдавать план, заниматься документами и решить за день несколько “горящих” задач.

Японцы снова пошли к руководству объяснять, что с таким объёмом контроля бригадир даже не знает имён всех своих подчинённых. Ни о каком решении проблем производства и речи нет. Лучше не обманывать себя и определить только 7 операторов на одного бригадира, тогда он будет успевать всех контролировать.

Руководство завода развело руками: “А зачем операторов так пристально контролировать, если мы и так платим им за штуки. Некоторые получают больше бригадиров. Пусть сами себя контролируют”. Шокированных японцев успокоили: не получается автономное обслуживание, внедряйте плановое.

И действительно в ремонтном цехе всё получилось, ведь там сотрудники были на окладе. Плановое обслуживание ввели: разработали график обслуживания, внедрили систему учёта и контроля, ввели показатель частоты поломок оборудования, специалисты проводили обходы. Руководство завода посчитало внедрение успешным, хотя основной инструмент, автономное обслуживание, так и не состоялся. Операторы не стали главным источником информации о состоянии техники, как планировали японцы.

Спустя десять лет оказалось, что ремонтникам не удалось значительно снизить затраты на ремонт и обслуживание станков. Операторы продолжали гнаться за выработкой, игнорируя все сигналы и неполадки, пока оборудование не выйдет из строя. Порой работники цехов даже не подпускали ремонтников к изношенным машинам, чтобы им не мешали выполнять план.

Нефтяной кризис 1973 года основательно ударил по американской автомобильной промышленности. В это же время за океаном Toyota начинала выпускать автомобили и дешевле, и качественнее, чем Ford. То есть уже обходила прежних лидеров рынка. На Западе практику изучали, а на исходе десятилетия телевидение США выпустило документальный фильм «Если Япония может, почему не можем мы?».

Так в Штатах обратили внимание на главное конкурентное преимущество японского бизнеса – управленческую систему Kaizen. Её перевезли через океан, поменяв название на Лин, но в пути потеряли и несколько ключевых принципов.