Арматура, опалубка и бетон являются основополагающими элементами любого строительного процесса. Каждый из них выполняет свою уникальную функцию, обеспечивая прочность и надежность конструкции.

Арматура – это металлические элементы, которые укрепляют бетонные конструкции, повышая их прочность и устойчивость к различным воздействиям.

Опалубка представляет собой временную конструкцию, которая используется для формирования желаемой формы бетонной конструкции перед заливкой.

Арматура, опалубка и бетон — основные компоненты строительных конструкций. Арматура предназначена для укрепления бетона и повышения его прочности, опалубка служит для формирования желаемой формы конструкции, а бетон — материал, который является основой для строительства.

Комплексное использование арматуры, опалубки и бетона позволяет создавать надежные и высококачественные здания и сооружения, обладающие необходимой прочностью и долговечностью. Эти элементы тесно взаимосвязаны и хорошо дополняют друг друга, обеспечивая устойчивость и надежность конструкций.

- Арматура — это металлические стержни или проволока, используемые для укрепления бетонных конструкций. Она повышает прочность и устойчивость бетона к различным нагрузкам.

- Опалубка — это временная конструкция из дерева, металла или пластика, которая служит для формовки и поддержания свежего бетона во время заливки и затвердевания.

- Бетон — искусственный строительный материал, состоящий из цемента, щебня, песка, воды и добавок. При заливке бетон заполняет пространство между арматурой и опалубкой, создавая прочную и долговечную конструкцию.

- Сочетание арматуры, опалубки и бетона позволяет создавать разнообразные строительные элементы, такие как фундаменты, колонны, перекрытия и стены, обладающие необходимой прочностью и устойчивостью.

- Арматурно-бетонные конструкции широко применяются в строительстве жилых, коммерческих и промышленных объектов, так как обеспечивают высокие показатели надежности и безопасности.

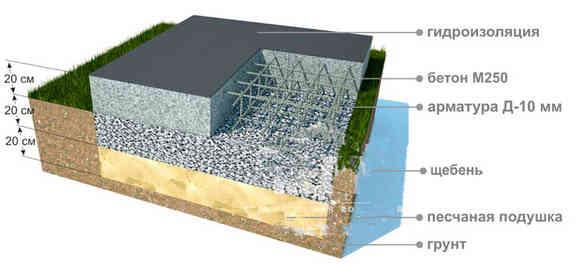

Армирование фундамента

Строительство железобетонного фундамента для частного дома, На первый взгляд, кажется достаточно простым процессом. Однако на практике, малоопытные (или недобросовестные) строители часто делают серьезные ошибки на этом этапе, которые практически невозможно исправить впоследствии. Даже без учета правильного проектирования, проблем много: неправильное водоцементное соотношение, недостаточная плотность армирования, отсутствие вибрации уложенного раствора, игнорирование требований к срокам снятия опалубки, неправильные действия по защите и уходу за бетоном в период его затвердевания.

В этой статье мы постараемся исправить ошибки в части армирования монолитного фундамента. Этот материал поможет новичку в строительстве не пропустить основные трудности, а клиенту — контролировать значимые скрытые работы.

Фундаментная плита из монолитного материала

Укрепление монолитной плиты с арматурой

Зачем вообще армировать бетонный фундамент?

Возможно, для некоторых этот вопрос может показаться простым, но иногда желание сэкономить на металле преобладает над интересами будущего владельца дома. Результаты такого выбора всегда оказываются печальными.

Каждый фундамент является конструкцией, подверженной нагрузке. На него давит вся масса здания сверху. Однако, как ни странно, снизу на монолит также действуют определенные силы. Это так называемое "морозное пучение", которое зимой при промерзании и расширении грунта как бы "выталкивает" фундамент на поверхность. Чем легче здание, и чем более пучинистым является грунт, тем больше фундамент подвержен выталкиванию (поэтому не рекомендуется оставлять не застроенные фундаменты на зиму).

Фундаментная конструкция испытывает неравномерную нагрузку из-за различных факторов, таких как проёмы в стенах, несимметричность конструкций и разнообразные грунты под зданием. Особенно уязвимыми являются наружные углы и Т-образные соединения. Поэтому помимо простого сжатия, монолит подвергается растягиванию, изгибу, кручению и другим сложным воздействиям. Недостаточная пластичность затвердевшего бетона может привести к его разрушению. Этот процесс не является мгновенным, а накапливается со временем.

Металл, в отличие от камня, обладает высокой устойчивостью к растяжению и изгибу. Внутренний армированный стержень, уложенный в бетон, обеспечивает ЖБ-изделию необходимые свойства. Взаимодействуя с бетоном на всей протяженности, арматурный каркас перераспределяет нагрузку. Таким образом, металл и камень взаимно дополняют друг друга.

Иллюстрация устройства армирования базы с применением сечения

Арматура, опалубка и бетон — три основных компонента, которые используются в строительстве для создания прочных и надежных конструкций. Арматура представляет собой металлические стержни или сетку, которые укрепляют бетон и повышают его прочность. Опалубка – это временная конструкция, которая создается для заливки бетона в определенную форму и обеспечивает ему нужную геометрию.

Взаимодействие арматуры, опалубки и бетона позволяет создавать долговечные и устойчивые сооружения, способные выдерживать различные нагрузки и воздействия. Качество использованных материалов, правильная конструкция и соблюдение технологических процессов играют ключевую роль в обеспечении надежности и безопасности строительных объектов.

Без использования арматуры и опалубки бетонные конструкции были бы менее прочными и устойчивыми к воздействию времени, обеспечивали бы меньшую безопасность и долговечность. Поэтому правильное сочетание этих трех элементов в строительстве – залог успешного и качественного выполнения работ, обеспечивающего долговечность и устойчивость сооружений в течение долгого времени.

Лекция 10 Опалубки. Арматурные работы / Лекция 10 Опалубки. Арматурные работы

Вебинар 10. Структура и монтаж различных типов опалубки.

Работы с опалубкой

Опалубка представляет собой форму для заливки бетонной смеси, которая обеспечивает требуемую конфигурацию, размеры и качество лицевых поверхностей бетонируемой конструкции. Она должна выдерживать статическое и динамическое давление бетонных смесей, учитывая интенсивность бетонирования, и не пропускать утечку смеси или цементного раствора.

Опалубка включает в себя саму форму, элементы для поддержки и крепеж. Работы по установке опалубки и снятию ее с конструкций называются опалубочными работами.

Существуют два вида опалубки: одноразовая и многократно используемая. Они отличаются по своей конструкции и могут быть неутепленные, утепленные или греющие. Выбор опалубки зависит от параметров бетонируемой конструкции и условий производства работ (рис. 9.1).

Опалубка должна иметь высокую прочность, жесткость, устойчивость и неизменность во время работы, а также при транспортировке и монтаже. При использовании систем подогрева опалубки необходимо учитывать термическое воздействие. Конструкция опалубки должна обеспечивать точные геометрические размеры бетонируемых конструкций и заданное качество их поверхности, минимальное сцепление с бетоном (за исключением несъемной опалубки), быструю установку и разборку, возможность крупномасштабной сборки и переустановки на строительной площадке, удобство ремонта и замены элементов, заданную оборачиваемость (таблица 9.1).

Для различных типов палуб, таких как деревянные, фанерные и палубы из древесно-стружечных плит, можно использовать полимерные покрытия, которые наносятся при помощи пистолета-распылителя на чистую и сухую поверхность палубы. Для деревянной палубы можно применять двухкомпонентные эпоксидные покрытия, наносимые спателем (первый слой) и пистолетом-распылителем (второй слой). На стальную опалубку можно наносить эпоксидные покрытия методом горячего напыления.

При сборке элементы опалубки должны плотно соединяться друг с другом, а швы в местах соединения не должны превышать 2 мм. На палубе из металла, фанеры или пластмассы не должно быть трещин, заусенцев и других дефектов, глубина которых превышает 2 мм, а на древесной палубе — более 3 мм в количестве, превышающем 3 на 1 м². Прогиб собранной опалубки не должен превышать 1/400 пролета для вертикальных поверхностей и 1/500 пролета для перекрытий.

Инвентарная опалубка — универсальное и удобное средство для бетонирования различных монолитных конструкций, которое нашло широкое применение во всех сферах строительства. Мелкощитовая опалубка, состоящая из разборных шитов, соединяется инвентарными приспособлениями, обеспечивающими прочность и жесткость системы. Для этого используются клиновые, пружинные, эксцентриковые и другие соединительные элементы, которые легко устанавливаются и снимаются с помощью молотка или специальных рычагов. Для переноса давления бетонной смеси между плоскостями опалубки применяются стяжки или стяжные болты, закрепленные на несущих элементах.

Для монтажа и демонтажа опалубки можно использовать как ручной метод из отдельных элементов, так и механизированный метод из крупноразмерных панелей и блоков.

Установка опалубки под фундаменты производится до начала бетонирования, за исключением опалубки выступов и углублений на верхней части фундамента, которая устанавливается в процессе бетонирования. Обычно сначала устанавливаются маячные стойки и щиты вдоль внешнего периметра фундамента (на каждые 3-4 м и в его углах), которые крепятся инвентарными подкосами и устанавливаются подмостью.

Затем остальные щиты крепятся при помощи схваток и растяжных приспособлений. После этого опалубка устанавливается внутри фундамента (рис. 9.2). Начиная с высоты 1,6 м от основания фундамента, работы с опалубкой производятся с использованием инвентарных лесов и рабочих настилов, которые устанавливаются снаружи и внутри фундамента.

Для того чтобы создать опалубку для колонн, используются отдельные щиты или панели, которые крепятся к арматуре и затягиваются тяжами или хомутиками. Каждые 2-3 метра в высоту колонны устанавливаются подмостки или рабочие площадки, с которых проводятся работы по укладке арматуры и заливке бетона. На уровне этих площадок в опалубке делаются отверстия размером 500×500 мм, через которые подается бетон и производится его уплотнение.

Для установки опалубки стен и перегородок первоначально устанавливают с одной стороны, а затем, после установки арматуры и закладных частей, — с другой стороны. Если толщина стены (перегородки) менее 25 см, то опалубку второй стороны обычно устанавливают поэтапно во время бетонирования, с каждым этажом не более 1,5 м. Опалубку первой стороны стены фиксируют временными или постоянными опорами каждые 3—4 метра. К этой опалубке прикрепляют стяжные приспособления, которые используются для крепления опалубки второй стороны.

В районах, указанных в проекте выполнения работ, осуществляется создание отверстий-карманов для заливки бетонной смесью. Для достижения необходимой толщины стен между щитами опалубки в местах прохода стяжных болтов устанавливаются деревянные или бетонные опоры. Через 1,5—2 часа после заливки бетона стяжные болты поворачивают на половину оборота, чтобы в последствии можно было извлечь их при демонтаже опалубки.

Панели износостойкой крушгостойкой опалубки позволяют автоматизировать работы по установке опалубки и уменьшить их сложность, достигнуть высокого качества бетонируемой поверхности. Перед установкой опалубки вдоль периметра бетонируемой конструкции устанавливают опоры, на которых отмечают линии. Панели опалубки устанавливают в вертикальное положение с помощью винтовых подъемников, закрепленных на опорах. После установки при необходимости используют зажимы, крепящиеся обычно клиновым замком на соединениях. Для увеличения шага зажимов и снижения расхода металла применяют составные соединения с накладками, а также горизонтальные балки.

После объединения оснований, балок (часть верхней части свайного фундамента, объединяющая сваи в одно целое для равномерного распределения нагрузки на сваи) и других отдельностоящих конструкций, стало возможным устанавливать неразъемную блочную опалубку (блок-форму). Операции с применением блок-форм (рис. 9.4, а) для фундаментов под колонну выполняются в следующем порядке:

♦ на подготовленную площадку устанавливают каркасы подколонной части фундамента, поверхности формы тщательно очищают и смазывают;

- Для установки блок-формы на место и выравнивания ее положения используется монтажный кран;

- Регулировочные винты устанавливают, проверяют и закрепляют вкладыш, в зависимости от высоты подколонной части фундамента — до или после бетонирования нижней его плиты;

- Бетонная смесь укладывается;

- Через 1,5—2 часа после бетонирования вкладыш удаляется с помощью крана. Отрывается вкладыш при помощи домкратов, установленных на опорных столиках опалубки подколонной части фундаментов;

- Домкраты устанавливаются под угловые упоры формы и включаются попарно по диагонали. Когда форма поднята на 60—100 мм, она снимается с помощью крана.

Для бетонирования зданий высоких этажей и сооружений с неизменяемой конфигурацией применяется скользящая опалубка. Она устанавливается вдоль стен и поднимается по мере бетонирования домкратами, в основном гидравлическими или электромеханическими. Гидравлическое оборудование позволяет поднимать опалубку в полуавтоматическом и автоматическом режимах.

На домкратные рамы заливают бетонную смесь и нагружают их весом рабочего пола. Над домкратными рамами устанавливают домкраты, которые, опираясь на стержни, поднимают всю конструкцию опалубки. Для бетонирования двухслойных стен применяют разделительные щитки.

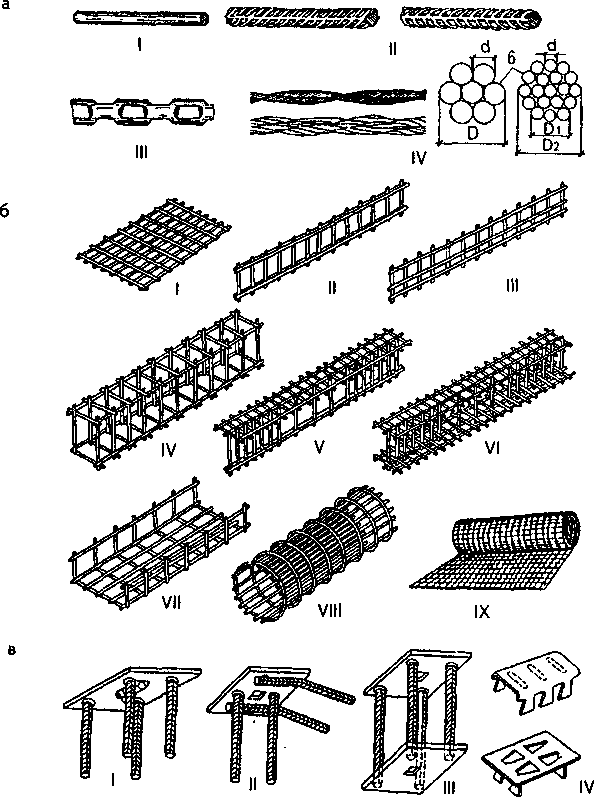

Опалубка перекрытий устанавливается на телескопических стойках или на подвесках с регулируемой по высоте опорной частью. Арматурные работы включают в себя изготовление и установку арматуры в железобетонных конструкциях. Неметаллическая арматура используется для защиты от коррозии и находит применение в условиях жаркого и влажного климата. Железобетонные конструкции армируют отдельными стержнями, сетками, проволокой или волокнами из стали, стекла, базальта или других материалов.

• Опалубочные работы

Для создания бетонных и железобетонных конструкций определенных размеров и формы необходимо поместить бетонную смесь и арматуру в специально изготовленную форму, называемую опалубкой. Леса используются для поддержания опалубки в нужном положении на требуемой высоте. Опалубка и леса должны быть прочными, устойчивыми и легкими в использовании, сборке и разборке.

Внутренняя сторона опалубки, которая соприкасается с бетоном, должна быть гладкой, чтобы предотвратить протечки цементного раствора через стыки досок и щитов. Для снижения затрат на бетонные и железобетонные конструкции, использование опалубки и других элементов должно быть многократным. Опалубка может составлять 20-30% общей стоимости конструкций.

Основной материал опалубки для монолитных бетонных и железобетонных конструкций бывает различным: деревянный, металлический, фанерный, железобетонный и комбинированный. Деревянная опалубка обычно изготавливается на опалубочном дворе или в плотничном цехе деревообрабатывающего комбината строительства. Для изготовления деревянной опалубки используется древесина хвойных пород с влажностью до 25%.

Элементы опалубки изготавливаются на станках. Точность изготовления элементов опалубки имеет большое значение для качества возводимых конструкций, поэтому отклонения от проектных размеров в изготовленных элементах должны быть минимальными. Деревянная опалубка обладает малой теплопроводностью по сравнению с металлической и железобетонной, что важно при работе в условиях низких температур. К ней легко крепятся различные элементы отопления в зимнее время, влагопоглощающая облицовка и другие устройства.

Главными недостатками деревянной опалубки являются ее невысокая прочность и склонность к деформациям при намокании, высыхании и транспортировке. Это приводит к короблению, растрескиванию досок и раскрытию швов между ними. Несмотря на эти недостатки, деревянная опалубка до сих пор широко применяется при строительстве монолитных бетонных и железобетонных конструкций и сооружений. Металлическая опалубка и ее оснастка изготавливаются в механических мастерских или цехах металлоконструкций.

Детали металлической опалубки изготавливаются из стали марки Ст.0. Заготовки элементов опалубки обрабатываются с высокой точностью.

Отклонения от проектных размеров в длине и ширине на 1 погонный метр металлической опалубки не должны превышать 2 мм, отклонения в расположении отверстий для соединительных элементов (клиньев, болтов и т. д.) — 0,5 мм. Отклонения в размерах элементов подвижной, катучей и подъемно-переставной опалубок должны соответствовать проекту. Металлическая опалубка проходит контрольную сборку.

Детали изделий, в контакте с бетоном, наносят смазку, а прочие покрывают краской, после чего все элементы опалубки помечают. Металлическая опалубка обеспечивает ровную, гладкую поверхность бетона и как вид многооборачиваемой инвентарной опалубки имеет множество преимуществ. Она гораздо дороже деревянной, но практически не имеет ограничений по числу использований.

Считается экономически целесообразным применять металлическую опалубку при ее использовании не менее 50 раз. Кроме того, металлическая опалубка имеет следующие позитивные характеристики: жесткость, легкость снятия опалубки (при соответствующем нанесении смазки), отсутствие деформаций при различных уровнях влажности. К недостаткам металлической опалубки относятся ее высокая стоимость, теплопроводность, сложность крепления различных элементов к опалубке.

Фанерная опалубка, наравне с металлической, может быть отнесена к числу высокооборачиваемых, инвентарных типов опалубки. Фанера как правило используется только для обшивки, а несущая конструкция фанерной опалубки изготавливается из дерева или металла. У фанерной опалубки меньшая теплопроводность, чем у металлической, и к ней проще крепить различные элементы. В сравнении с деревянной и металлической опалубкой, у нее также меньший вес. Особенно целесообразно применять фанерную опалубку для изгибистых поверхностей.

Однако существуют строгие требования к фанере, используемой для опалубки, включая ее водостойкость. Дефицит и высокая стоимость такой фанеры ограничивают ее применение в качестве материала для опалубки.

Поэтому пока ограничено использование фанерной опалубки. • Во время бетонирования железобетонная опалубка выполняет функцию опалубки, а затем становится постоянным конструктивным элементом сооружения. Преимуществом железобетонной опалубки является отсутствие необходимости снимать опалубку после заливки бетона. Это значительно упрощает процесс.

Недостатками железобетонной опалубки являются высокая теплопроводность и большой вес. Ее применяют в основном при строительстве гидротехнических сооружений, где она является постоянной внешней защитной облицовкой. • Комбинированная опалубка используется для оптимального использования позитивных характеристик различных материалов. Чаще всего такую опалубку совмещают из дерева и металла.

• Классификация опалубки по конструктивным признакам

Различные типы опалубки используются в строительстве в зависимости от конструктивных особенностей: стационарная, разборно-переставная, скользящая, подъемно-переставная, катучая, бетонные и железобетонные блоки и плиты оболочки, армоцементные и металлические плиты, и безопалубочное бетонирование (сетчатая форма). Применение стационарной (необорачиваемой) опалубки оправдано только для нетиповых конструкций и сооружений без повторяющихся элементов. Для лесов используются круглый и пиленый лес, основным образом из хвойных пород, а также сортовая сталь и трубы.

Для избежания нежелательных осадков бетонных конструкций и сохранения проектных отметок при замерзании и оттаивании грунта, необходимо устанавливать опорные части лесов на прочном основании с достаточной площадью опирания. Широко используется разборно-переставная опалубка в строительной практике, состоящая из отдельных щитов, поддерживаемых различными элементами. При возведении высоких сооружений с небольшим поперечным сечением активно применяется скользящая опалубка, состоящая из металлических или деревянных стенок, окружающих сооружение по всему контуру.

Для перемещения опалубки на следующее рабочее место во время заливки бетона используется домкратная рама. Нанесение бетона на непрерывно поднимаемую опалубку выполняется слоями толщиной 10—15 см без перерывов, причем уровень бетонной смеси не должен достигать верха формы на 15—20 см. Рекомендуется избегать перерывов в заливке бетона более 2—3 часов.

Уплотнение бетона можно осуществить стандартными методами с использованием стержневого вибратора с гибким валом. Применение скользящей опалубки позволяет избежать необходимости устанавливать леса и многократно собирать и разбирать опалубку. Для бетонирования длинных сооружений с постоянным поперечным сечением используют передвижную опалубку, которую можно перемещать по рельсовому пути на катках или колесах. Опалубка-облицовка представляет собой плиты-оболочки и блоки, используемые в качестве опалубки, которые остаются в сооружении в качестве облицовки, прочно соединенные с бетонируемой частью конструкции с помощью выпусков арматуры. Помимо перечисленных методов, при возведении массивных бетонных и железобетонных конструкций можно использовать вакуум-опалубку и абсорбирующую опалубку.

Элементы деревянной и фанерной опалубки, а также их поддерживающие конструкции, эффективно производятся в цехах деревообрабатывающих предприятий. При небольших объемах работ и удаленности объектов от центральных мастерских деревянную опалубку можно изготовить в специальных мастерских на месте производства. Для удобства сборки и разборки опалубки она маркируется.

Работники опалубочных цехов руководствуются маркировочными или установочными чертежами, на которых отображены элементы бетонных конструкций и им присвоены соответствующие марки. Сборка опалубки выполняется с использованием шаблонов, направляющих и других приспособлений, обеспечивающих точность работ при минимальных затратах труда. Если на стройплощадке есть краны достаточной грузоподъемности, опалубку следует собирать в крупные блоки и устанавливать при помощи этих кранов.

Затвердевание бетона и снятие опалубки

После окончательной обработки бетон должен быть правильно выдержан. Уход за ним должен гарантировать сохранение необходимой температуры для затвердевания и защиту свежевыложенного бетона от быстрого высыхания. Сначала свежевыложенный бетон необходимо защитить от дождя и солнечных лучей (покрыв его заслонками, брезентом, мешками, опилками), а затем регулярно поливать водой.

Вместе с использованием водоудерживающего метода, для поддержания постоянной влажности поверхности плиты также применяются химические мембраны и водонепроницаемые бумажные или пластиковые пленочные покрытия.

Полив не проводится при температуре воздуха ниже 5 °С. Передвижение людей по бетонным конструкциям и установка лесов и опалубки для возведения верхних конструкций разрешается только после того, как бетон достигнет прочности не менее 1,2 МПа.

Монолитные работы,бетонирование

Перед наливкой бетона для монолитных конструкций на стройплощадке производится сдача выполненных работ техническому надзору. Он осматривает установку опалубки и правильное расположение в ней арматурного каркаса.

При проверке обращается внимание на соблюдение защитного слоя арматурного каркаса, который должен быть от 2,5 до 5 см, а также на отсутствие мусора в опалубке и чистоту арматуры, без грязи или цементного раствора.

После осмотра представитель заказчика разрешает производство бетонирования или делает замечания, которые требуется устранить. После устранения замечаний составляются акты по выполнению скрытых работ по устройству армированного каркаса и установке опалубки.

При проектировании монолитных работ проектировщики также учитывают марку бетона, и отклонение от нее при заказе на заводе недопустимо. Если при заливке бетона марки ниже, чем указано в проекте, это может произойти из-за невнимательного изучения проекта. В таком случае заказчик имеет право потребовать сломать и удалить данный бетон.

Обычно для бетоновсасов заказывают бетон с подвижностью П4, что соответствует осадке конуса 12-15 см. Подвижность бетона может быть от П1 до П4.

Подвижность бетона — это его способность расплываться и заполнять заданный объем, не образуя пустот.

При приемке бетона мне, в качестве прораба, неоднократно указывали, что в миксере с бетоном нельзя добавлять воду. Бетон с подвижностью П4 является плотным, и возникают проблемы с его укладкой, особенно при устройстве бетонных полов.

Добавление воды в бетон влияет на его прочность, что в свою очередь отражается на прочности конструкции.

Особенно важно во время укладки бетона в конструкции проводить вибрирование для удаления воздуха из бетонной смеси. Если уложить бетон без вибрирования, то после снятия опалубки можно обнаружить пустоты, что считается браком. Эти пустоты ослабляют монолитную конструкцию.

Если вы заказали бетон, в частности для строительства своего дома, и при приемке обнаружили, что он плохого качества, слишком жидкий или объем в миксере слишком мал, вы имеете право вернуть машину обратно на бетонный завод и требовать качественный бетон. В статье "Соотношение между классами бетона по прочности" вы узнаете, какие марки бетона существуют и какую прочность они имеют.

Для проверки и испытания марки бетона используются кубики размером 10х10х10 см. По истечении 28 дней они проходят испытание на прочность, после чего результаты заносятся в журнал бетонных работ. Если имеют место расхождения в данных, то в зависимости от результатов испытаний бетонных кубиков предъявляются претензии к производителю бетона.

Уход за бетоном в монолитных работах

В период низких температур необходимо обеспечить обогрев бетона, а в жаркую погоду следить за тем, чтобы влага не испарялась слишком быстро.

В моем случае монолитные работы проводились при минус 15 градусах. Для обогрева использовались греющие петли с принципом предельного тока на кабеле. Для подачи электропитания греющим элементам был установлен понижающий трансформатор с несколькими ступенями пониженного напряжения, что позволяло регулировать тепловую мощность в зависимости от температуры наружного воздуха.

В качестве греющих элементов была использована специальная проволока, которая была закреплена по армированному каркасу стен. Для контроля температуры бетона был установлен специальный градусник.

В летний сезон полиэтиленовой пленкой укрывают бетон и периодически его поливают водой. Если этого не делать, бетон может треснуть из-за быстрого испарения влаги.

ЛЯГУШЕК НЕТ, РЕШЕНИЕ ЕСТЬ! #армирование #стройка

Арматура опалубка бетон это

Бетон как материал обладает высокой прочностью. Однако его недостатком является неспособность выдерживать изгибы и растяжение. В результате бетонные изделия под воздействием растягивающих усилий подвержены образованию трещин, что впоследствии приводит к разрушению. Это происходит из-за того, что прочность бетона на растяжение очень низкая и составляет всего 7-10% от показателя на сжатие. Именно поэтому важен вопрос армирования бетона.

Что такое армирование бетона, когда и для чего это необходимо

Легко понять, зачем нужно армировать бетон. В сравнении с ним металл, из которого делают арматуру, имеет прочность на растяжение в 100 и более раз выше. Когда их соединяют, получается армированный бетон (если использовать стальные стержни или сетки), который выдерживает и сжатие, и растяжение.

Нельзя забывать! Для армирования могут использоваться отдельные стержни, которые сваривают или связывают между собой, а также сетка, стекловолокно, дисперсные или другие волокна.

Для увеличения сцепления с бетоном арматура имеет рельефные насечки на всей поверхности, что позволяет ей принять на себя растягивающие усилия. Это обеспечивает защиту от трещин, повышенную несущую способность и долговечность бетонного изделия. Кроме того, железобетон становится устойчивым к перепадам температуры, что может вызывать сжатие-расширение многократно.

Видео: принцип работы арматуры

Когда необходимо использовать армирование, а когда можно обойтись без него

Нужно ли обязательно включать арматуру в бетон? Специалисты, работающие в сфере строительства, утверждают, что это необходимо. Исключением может быть заливка тонкого (до 3 см) цементного настила в жилом доме или квартире. В этом случае можно обойтись без армирования, однако многие все же добавляют в раствор фиброволокно для увеличения прочности и долговечности чернового пола. Это не требует дополнительных трудозатрат и времени, но делает настил более прочным и устойчивым к появлению трещин.

Другой распространенный вопрос — можно ли обходиться без армирования бетона при строительстве фундамента. Теоретически это возможно, если строится очень небольшой деревянный дом, легкая постройка, забор с равномерной нагрузкой. При этом уровень грунтовых вод должен быть очень низким, то есть глубоко расположенным и удаленным от фундамента, а воздействие морозного пучения должно быть минимальным или отсутствовать.

Также необходимо изучить подстилающие грунты и их изменения в разные сезоны для большей уверенности. На основе этих данных и точной расчетной нагрузки от всех конструкций будущей постройки можно определить, нужно ли проводить армирование и риски, связанные с отказом от таких мер.

Фундамент под блоки, кирпич и другие тяжелые материалы обязательно должен быть армирован. Это позволит сэкономить на бетоне и обеспечить надежность постройки. При качественной укладке фундамент точно не потрескается в процессе усадки дома. Индивидуальный подход требуется в каждом случае. Однако, как показывает опыт, экономить на арматуре не стоит.

В остальных случаях нужно не забывать, что армирование абсолютно необходимо, особенно при возведении гражданских и промышленных зданий, а не частных, где застройщик имеет возможность делать выбор. В высотных сооружениях металлический арматурный каркас является основой всей конструкции, обеспечивая необходимую жесткость строению.

Важно помнить! Любые бетонные конструкции подвергаются смешанным нагрузкам, а сочетание бетона с арматурой обеспечивает им устойчивость к сжатию, изгибу, излому и растяжению.

- фундамент;

- крыльцо;

- монолитные и сборные перекрытия;

- колонны;

- стяжки;

- площадки под автомобиль;

- забивные и буронабивные сваи;

- ригели;

- железобетонные перемычки;

- лестничные марши и другие.