При выборе размеров схваток для опалубки необходимо учитывать габариты и конструкцию будущего строения. Точные измерения помогут подобрать подходящую опалубку, обеспечивающую прочность и устойчивость строительного объекта.

Кроме того, правильно подобранные размеры схваток позволят экономить время и силы на установке опалубки, сократив сроки строительства и улучшив качество работы. Важно учитывать все параметры и особенности строительного проекта для эффективного использования схваток при возведении сооружения.

- Размеры схваток для опалубки должны соответствовать размерам опалубки, чтобы обеспечить надежное крепление опалубочных элементов.

- Схватки для опалубки могут иметь разные длины и ширины в зависимости от конкретного типа опалубки и условий строительства.

- При выборе размеров схваток для опалубки необходимо учитывать не только размеры опалубки, но и вес опалубочных элементов, которые будут крепиться.

- Существуют стандартные размеры схваток для опалубки, которые широко используются на строительных объектах.

- Важно учитывать нагрузки, которые будут действовать на опалубку, при выборе размеров схваток для опалубки, чтобы избежать деформации и повреждения конструкции.

Проектирование опалубки и армирование фундаментов

Данный пункт предусматривает детальное изучение возможных вариантов опалубки, создание больших панелей из отдельных плит, разработку узлов, крепежей, определение порядка сборки и армирования опалубки.

Особое внимание следует уделить изучению конструкции опалубки. Сначала необходимо обратиться к учебным пособиям и рекомендуемой литературе. Затем изучить представленные в таблице 7 инструкции по элементам опалубки, особенно внимательно рассмотреть рисунок 1-6, где показаны необходимые узлы и детали.

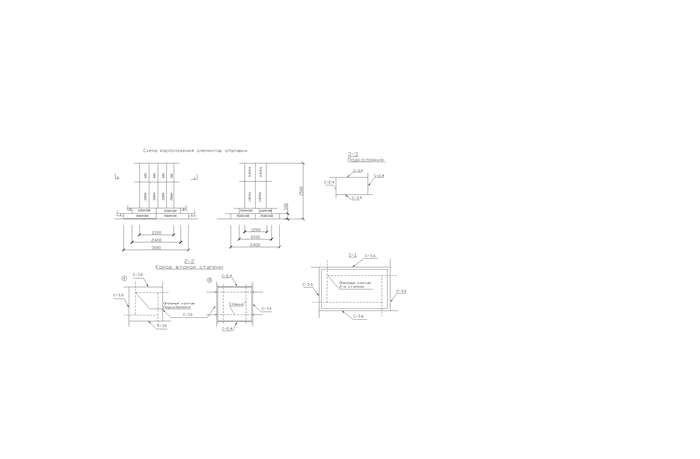

Разработка опалубки осуществляется параллельно с учетом всех этапов сборки, установки и армирования фундамента. Пренебрежение этими аспектами может привести к ошибкам. Для разработки опалубки бакалавр должен использовать изображения фундаментов, которые, согласно рекомендациям п. 3 части 1, должны быть предварительно нарисованы в достаточно крупном масштабе. Боковые поверхности на этих изображениях покрываются щитами, выбранными по размеру из таблицы 7.

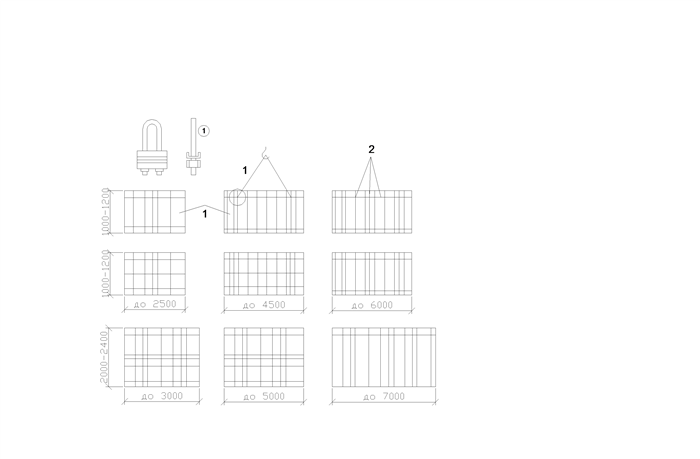

При выборе типа щитов, будь то "Монолит-72", "Монолит-76" или "Монолит-77", стальных или комбинированных, производитель может быть студентом или преподавателем. Комбинированные щиты удерживают тепло в бетоне дольше, что делает их предпочтительными в холодный период года по сравнению со стальными. На рисунке 6 показан пример подбора и раскладки щитов опалубки столбчатого фундамента. Выбирайте щиты по возможности крупнее, чтобы уменьшить количество стыков. Старайтесь использовать минимальное количество типоразмеров.

Бывает, что из щитов выбранного типа нельзя собрать точный размер одной или всех сторон фундамента. В этом случае следует выбрать ближайший больший или меньший размер. Ниже приведены возможные способы соединения таких щитов в блок требуемых размеров.

Для соединения боковых граней щиты используют болты или пружинные клямеры, изображенные в таблице 7 и на рисунке 4. Необходимо установить не менее двух клямер или болтов на каждую длинную сторону и не менее одной на каждую короткую. Несколько отдельных щитов объединяются в одну общую короткую панель с помощью схваток, которые придают панели необходимую прочность и жесткость. Принцип комплектования панелей и расположение схваток показаны на рисунке 3. Расстановка схваток на проектируемой опалубке фундамента показана на рисунке 6.

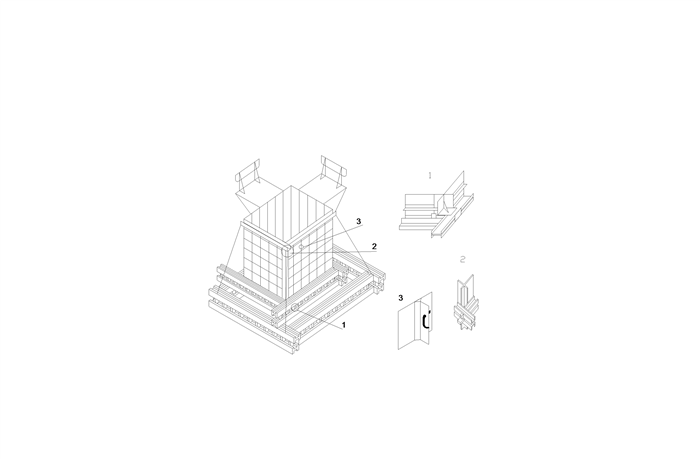

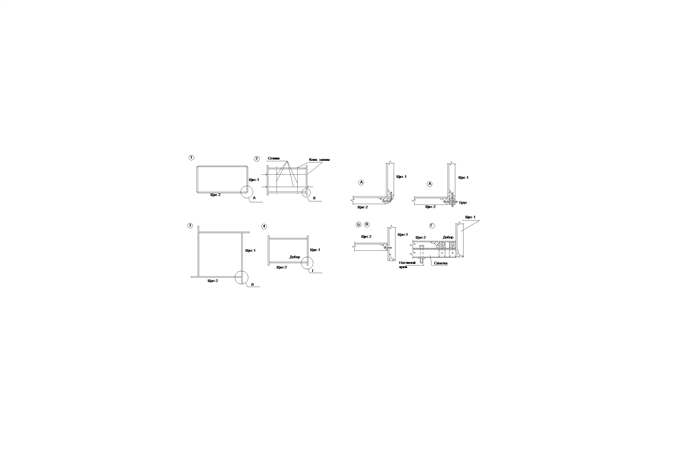

Иллюстрация 1. Описание инвентарных щитов, используемых для создания опалубки столбчатого фундамента.

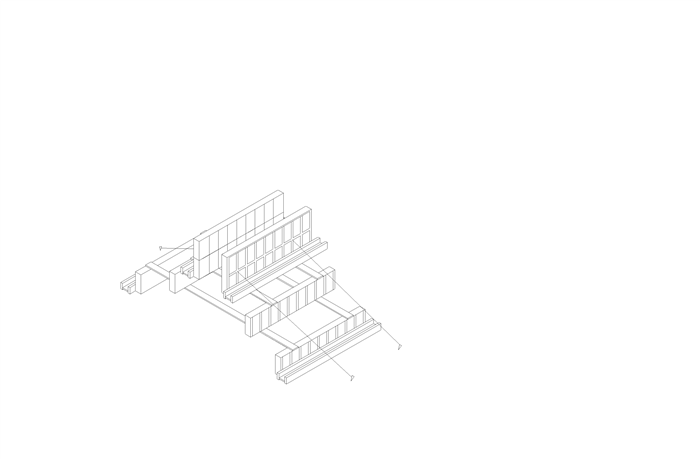

На изображении 2 показан общий вид использования инвентарных щитов для опалубки ленточного фундамента

Третий рисунок. Демонстрация вариантов сборки панелей из стандартной стальной опалубки: 1 – панели; 2 – горизонтальные и вертикальные соединения

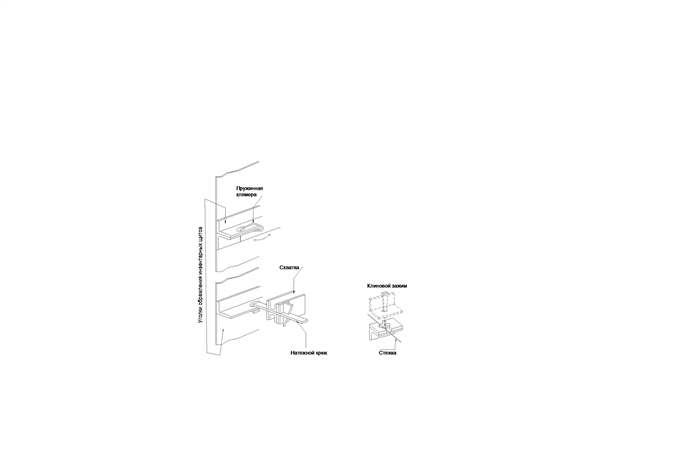

Изображение 4. Компоненты и соединения опалубки

Графика5. Возможные варианты установки щитов в ящике

Вариант А предполагает, что все панели равны по размерам фундамента.

Вариант Б означает, что две панели равны, а две больше по размерам фундамента.

На рисунке 6 изображена раскладка щитов и установка схваток опалубки столбчатого фундамента.

Схватки в первую очередь устанавливаются по нижней грани каждой ступени и подколонника. Они служат опорой для второй ступени и подколонника, передавая нагрузку на верхнюю грань нижележащих ступеней. Следующие схватки по подколоннику устанавливаются с интервалом около одного метра в соответствии с рекомендациями, изображенными на рисунке 3. Схватки соединяются со щитами с помощью натяжных крюков. Детали такого крепления показаны в таблице 7 и на рисунке 4. При соединении схваток со щитами рекомендуется устанавливать по одному крюку у каждого конца схватки и по одному на каждые 2 метра длины между крайними запорами.

Для сборки панелей из щитов и схваток необходимо использовать специальные сборочные площадки, оснащенные удобными складские места для хранения опалубки. Эти места должны быть отмечены на стройгенплане. Панели обладают значительной массой и, следовательно, могут подаваться к месту установки либо краном прямо со сборочной площадки (что наиболее предпочтительно), либо с использованием внутрипостроечного транспорта. Настройка монтажных петель предусмотрена для всех панелей.

Установка опалубки фундамента стартует с нижнего уровня. Панели доставляются на подготовленную поверхность грунта или на бетонный основной слой и соединяются в короб по углам. Метод соединения зависит от комплекта щитов и панелей. Возможны три различных варианта соединения.

2. Два элемента точно соответствуют по длине проектному размеру фундамента, а два других – чуть длиннее. В этом случае элементы соединяют болтами, пропущенными через опалубку (рисунок5-2).

3. Ни один из элементов не соответствует по длине проектным размерам фундамента. Если все они длиннее, их раскладку производят в виде «мельницы» (рисунок5-3) с креплением углов аналогично рисунок5-2. Если два из них короче, их удлиняют до проектного размера стороны фундамента деревянными вставками и соединяют в углах, как показано на рисунок5-4. Вставки крепят гвоздями к пробкам, забитым между швеллерами схваток.

Нижний короб собирают, выравнивают по осям и крепят подкосами от случайного смещения. Затем укладывают арматурную сетку и устанавливают каркас подколонника (по проекту). После этого противоположные панели короба соединяют проволочными стяжками диаметром 4-10 мм.

Для каждой пары противоположных панелей используют по две стяжки, которые пропускают через отверстия, схватки и затем закрепляют клиновыми зажимами. После установки стяжек установка арматуры уже невозможно, поэтому армирование выполняется заранее.

Особое внимание следует уделить роли стяжек. Когда размеры панелей точно соответствуют размерам сторон фундамента, схватки, прикрепленные к панелям, соединяются угловыми замками. Именно благодаря этим угловым замковым соединениям образуется прочный контур короба, который выдерживает давление бетона. В случае, если размеры панелей отличаются от размеров фундамента, схватки не соединяются угловыми замками, а становятся короче (см. рисунок 5-4), и всю нагрузку от бетона принимают стяжки.

Чтобы не повредить палубу щитов, стяжки можно пропустить в стык между щитами. Для этого при сборке щитов в нужные стыки между ними вводят рейки соответствующей толщины и зажимают их болтами.

Для установки следующей ступени опалубки используют временные рабочие настилы, устанавливаемые на нижний короб. Риски наносят на ребра щитов нижнего короба, чтобы закрепить положение щитов второй ступени. Собранные заранее панели устанавливаются по рискам и соединяются с опорными элементами при помощи схваток "в мельницу". Схватки крепятся к нижнему коробу струбцинами. Деревянные доборные элементы устанавливаются и закрепляются на своем месте.

При создании короба второй ступени необходимо учитывать, соответствует ли высота нижнего короба высоте нижней ступени фундамента или она выше. В зависимости от этого нижняя грань щитов второй ступени будет либо на уровне верхней грани первой ступени, либо ниже на соответствующую величину. Противоположные панели короба второй ступени соединяются стяжками (см. рисунок 5-2) аналогично коробу первой ступени. Стяжки могут также проходить сквозь арматуру подколонника и служить дополнительным средством крепления.

Сборка подколонника осуществляется аналогично сборке второй ступени. Завершается она креплением опалубки стакана к верхнему коробу струбцинами. Эта работа выполняется с использованием подмостей (см. рисунок 1). Опалубка стакана проверяется по осям и отметкам.

Строительство ленточного фундамента прямоугольного сечения

Обычно такие фундаменты имеют невысокую высоту, поэтому их можно собрать из инвентарных щитов, уложенных горизонтально в один ряд с укрепляющими схватками. Принцип сборки панелей из отдельных щитов аналогичен использованному при строительстве столбчатых фундаментов. Однако имеются некоторые особенности при сборке таких фундаментов.

Работа по сборке опалубки фундаментов осуществляется этапами вдоль их длины. Готовые панели, снабженные захватами, поднимаются к месту установки с помощью крана. Затем их выставляют по осям и высотным отметкам, временно закрепляя наружными подкосами и внутренними распорками. После этого производится армирование участка, заопалубленного панелями.

После этого противоположные панели соединяют стяжками, восстанавливают временно снятые распорки, натягивают стяжки и закрепляют их клиновыми зажимами. Распорки убирают по мере заливки бетоном.

Опалубка для ленточного фундамента имеет ступенчатую форму.

Сборка такой опалубки показана на рисунке 2. Порядок выбора щитов и элементов креплений, а также сборка панелей остаются без изменений. Сборка готовых панелей в объемную опалубку может осуществляться по предложенным схемам.

1. Установка опалубки нижней ступени производится так же, как и опалубка для прямоугольного фундамента. Затем этот участок бетонируется и арматурируется. После застывания бетона собирается опалубка для следующей ступени, и так далее.

2. Опалубка устанавливается на всю высоту фундамента. Сборка происходит по следующей последовательности.

1. Сначала устанавливают и армируют опалубку для нижней ступени. Одновременно с этим, до установки стяжек, устанавливают и закрепляют сваркой арматурные сетки для второй ступени и стен с выверкой. Установка арматуры может произойти даже до установки опалубки для нижней ступени. После армирования устанавливают и натягивают стяжки.

2. Железобетонные перемычки сечением 100*140 мм укладываются через 3-4 м на верхнем краю щитов нижней ступени. Затем на перемычки устанавливают панели второй ступени согласно результатам разметки.

3. Затем следует устанавливать и крепить панели опалубки стены в том же порядке. Демонтаж опалубки проводится в обратной последовательности.

Сборку и разборку опалубки ленточных фундаментов обычно выполняют два опалубщика 4-го и 2-го разряда. При большой высоте фундаментов количество работников может быть увеличено до четырех человек.

— Несущие элементы, такие как балки и схватки, несут на себе нагрузку опалубки и объединяют отдельные щиты в панели или блоки. Они расположены вдоль нижней грани каждой ступени и подколонника, а также через определенные интервалы на плоскости подколонника;

— Монтажные уголки используются для соединения щитов и панелей в замкнутые контуры опалубки;

— Крюк с клиновым запором применяется для крепления схваток к щитам;

— Клиновые зажимы обеспечивают дополнительное сопротивление давлению бетона на опалубку, крепя противоположно расположенные щиты;

— Применение пружинных клямеров — соединение по граням щитов опалубки;

Спецификация элементов опалубки

Организации:

| Центральный научно-исследовательский институт организации и механизации труда промышленных предприятий |

| Госстрой СССР (Государственный комитет Совета Министров СССР по делам строительства) |

Для загрузки этого документа в формате PDF бесплатно, пожалуйста, поддержите наш сайт и нажмите кнопку:

- Сканы страниц документа

- Текст документа

стр. 1стр. 2стр. 3стр. 4стр. 5стр. 6стр.

7стр.

8стр. 9стр. 10стр. 11стр. 12стр. 13стр.

14стр. 15стр.

16стр. 17стр. 18стр. 19стр. 20стр.

21стр. 22стр. 23стр. 24стр. 25стр. 26стр.

27стр.

28стр. 29стр. 30

Центральный научно-исследовательский и проектно-экспериментальный институт организации, механизации и технической помощи строительству ЦНИИОМТП

на практике использования опалубки для создания монолитных железобетонных конструкций

Издательство литературы по строительству Москва 1972

Высота опорных строительных лесов варьируется от 5—10 до нескольких десятков метров. Значение вертикальных нагрузок также может изменяться в значительном диапазоне и при возведении определенных сооружений (например, виадуков, мостов) может достигать 2—4 тс1м 2.

Конфигурация второго типа опалубочных лесов подразумевает многопролетную пространственную раму или шарнирно-стержневую систему, которая, как правило, имеет несколько уровней и способна выдерживать вертикальные нагрузки.

1.8. Леса-подмости относятся к третьему типу и используются для отделки бетонных конструкций в случаях, когда из-за условий технологии и организации опалубочных работ невозможно применять поддерживающие леса, или в случаях использования различных видов опалубки, например подъемной, горизонтально перемещаемой (катучей) и объемно-переставной, когда не требуется установка поддерживающих лесов.

При техническом и экономическом обосновании могут применяться другие конструкции поддерживающих лесов, такие как леса, установленные на передвигающихся тележках и платформах, различные системы телескопических лесов и т. д.

Выбор материалов для изготовления опалубки

1.10. Используются пиломатериалы древесины хвойных пород (ГОСТ 8486-57) и лиственных пород (ГОСТ 2695-62) для создания опалубки. Элементы опалубки, которые непосредственно взаимодействуют с бетоном, должны быть изготовлены из пиломатериалов не ниже III сорта. Для поддерживающих элементов, которые испытывают только вертикальные нагрузки, допускается использование пиломатериалов III сорта, но только после предварительной отбраковки в соответствии с требованиями к пиломатериалам II сорта.

Все остальные поддерживающие элементы опалубки должны быть изготовлены из пиломатериалов II сорта, причем для прогонов допускается использование только древесины хвойных пород.

Влажность древесины, используемой для изготовления щитов, включая каркасы фанерных щитов, должна быть в пределах 15—20%. Для остальных элементов допускается влажность древесины до 25%.

1.11. Для выполнения стационарной опалубки, а также для соединений неинвентарных лесов (раскосов) и других элементов, не несущих расчетных нагрузок, можно применять доски четвертого сорта или пластины и горбыли.

При изготовлении опалубки можно использовать доски с тупым обзолом, если они будут обращены к бетону стороной без обзола и исключится вытекание цементного молока. Допускается применение досок и брусков с обзолом толщиной до X U для кружал, подкружальных и прижимных досок, хомутов колонн и других несущих элементов опалубки при условии проверки их прочности расчетом (в том числе на смятие кромок). Также допускается использование досок с острым обзолом для изготовления сшивных планок щитов (за исключением несущих элементов), распорок, раскосов и других элементов опалубки и лесов, не несущих расчетных нагрузок.

1.12. При изготовлении досок для опалубки необходимо соблюдать ширину до 150 мм при соприкосновении с бетоном. Ширина досок для нижней части балок, прогонов, ригелей и арок не ограничивается, если они изготавливаются из одной доски.

Толщина досок, используемых для опалубки и строительных лесов, должна быть не менее 19 мм, независимо от толщины опалубки.

* Для создания плит скользящей опалубки максимальная ширина досок ограничивается 120 мм.

При толщине 40 мм и более рекомендуется использовать доски с шпунтом.

Используйте специальные защитные пленки или наклейте листовые водостойкие синтетические материалы на поверхность фанерных щитов, чтобы применять фанеру повышенной водостойкости марки ФБС.

1.14. Для создания опалубки рекомендуется использовать тяжелые гидрофобные древесностружечные плиты толщиной 20 мм, с объемным весом свыше 800 кг/м3 и пределом прочности при изгибе до 500 кгс1см2. После раскроя плит на щиты, рекомендуется покрыть рабочую поверхность и торцы водостойкими лаками.

Для защиты палубы водонепроницаемыми пленками или листовыми пластиками, можно использовать древесностружечные плиты с объемным весом 700 кг/м3 и пределом прочности при изгибе не менее 200 кгс1см2.

Для создания палубы используются древесноволокнистые плиты (ГОСТ 9460-60) с плотностью 1000—1100 кг/м 3 и пределом прочности при изгибе не менее 200 кгс1см 2 , толщиной 4 мм. Каркас изготовлен из деревянных брусков и все детали соединены на водостойких клеях.

В комбинированных щитах целесообразно использовать древесноволокнистые плиты, покрытые с одной стороны эмалью (ГОСТ 8904-58). Толщина таких плит составляет 4—5 мм, плотность достигает 1100 кг/м 3 , а предел прочности при изгибе 300 кгс1см 2 .

1.15. Для опалубки, лесов и креплений необходима сталь, удовлетворяющая следующим требованиям:

а) для несущих элементов опалубки, лесов и креплений (щитов, кружал, стоек, тяжей и др.), а также для инвентарных деталей должна применяться сталь марки, предусмотренной проектом опалубки; при отсут-

При реализации данного проекта необходимо использовать сталь не ниже марки "Ст. 3" в соответствии с ГОСТ "Сталь углеродистая обыкновенного качества";

в) В случае выполнения работ при низких температурах, кроме указанных выше требований, необходимо учитывать характеристики стали в отношении хладноломкости.

Для изготовления элементов и деталей стальной и комбинированной опалубки используются стальные прокатные и гнутые профили, а также листовой прокат различной толщины. Для изготовления пружинных креплений (скоб, кляммер) используется сталь марок 65Г, 55ГС.

Сетка тканая стальная из проволоки диаметром 1—1,1 мм для сетчатой опалубки должна иметь ячейки размером не более 5X5 мм.

1.16. Синтетические материалы применяются в основном в качестве защитных покрытий в комбинированных конструкциях щитов.

Смола пропитанная стеклоткань, известная как стеклотекстолит, нашла широкое применение. Один из самых распространенных видов — стеклопластик марки КАСТпВ, изготовленный на основе модифицированной фенолоформальдегидной смолы. Его толщина может быть от 0,5 до 15 мм, а объемный вес от 1600 до 1850 кг/м 3 .

Стеклопластик типа СВ AM может быть использован для производства щитов методом горячего прессования и обладает более высокой удельной прочностью по сравнению с другими видами стеклопластика. Опалубочные элементы из стеклопластика, полученного методом холодного наполнения, являются наиболее технологичными в производстве.

Для создания цельностеклянных и комбинированных щитов с покрытием из стеклопластика обычно применяют полиэфирные смолы типа ПН-1. Эта смола обычно поставляется в виде раствора в стироле. При добавлении соответствующих инициаторов смола может затвердевать при обычной комнатной температуре. Поскольку при формовании стеклопластика не выделяется газ, процесс формования может осуществляться без применения давления.

1.17. Для защитного покрытия комбинированных щитов рекомендуется использовать слоистые плас-

Самым распространенным слоистым пластиком является гетинакс, который используется для защиты деревянных, древесностружечных или фанерных палуб. Также могут применяться декоративные слоистые пластики, выпускаемые под брендом ОД.

Для комбинированных конструкций пластиков на основе поливинилхлорида, таких как винипласт и линолеум, могут использоваться в щитах. Эти материалы устойчивы к маслам, не набухают в воде, обладают отличными диэлектрическими свойствами и практически не подвержены старению. Они обладают низкой теплопроводностью, но не подходят для использования при температурах ниже —30°C и выше +60—65°C.

Физико-механические характеристики синтетических материалов, упомянутых в пунктах 1.16 и 1.17, приведены в таблице 1 приложения I.

В таблице 2 приложения I представлены технологические параметры процесса склеивания с использованием различных клеев.

Для склейки древесины и фанеры с ламинированными пластиками применяются клеи марок К-17, ВИАМ-Б-3, № 88. Они также могут использоваться для соединения пластиков с металлическим каркасом. Клей К-17 и ВИАМ-Б-3 сохраняют свои свойства в течение 2—3 часов, поэтому их целесообразно применять на предприятиях, где имеется оборудование для смешивания компонентов. Срок годности клея № 88 составляет около 100 дней. Он изготавливается на основе смолы № 101, резиновой смеси № 31 и смеси этилацетата с бензином в пропорции 2:1.

Термостойкие клеи (серии БФ) с температурой стойкости до 60°С и клеи серии БС с температурой стойкости до 200°С могут затвердевать при комнатной температуре и обладают универсальными свойствами.

Для склеивания стеклопластиков применяются специальные клеи.

Клеи на основе эпоксидных смол не имеют такого недостатка. Их теплостойкость достигает 120°С, они могут отверждаться (в зависимости от типа отвердителя) как при нагреве, так и при комнатной температуре. Прочность эпоксидных клеев на сдвиг составляет 200—300 кгс/см 2 .

Для защиты палубы щитов из фанеры повышенной водостойкости, древесноволокнистых и древесностружечных негидрофобных плит, а также для защиты дощатой палубы деревянных клееных и комбинированных (деревометаллических) щитов рекомендуется пользоваться пленочными покрытиями лаками и красками.

Интересными являются полиэфирные и эпоксидные лаки, которые представляют собой в основном низковязкие смолы, разбавленные растворителями и содержащие активаторы и катализаторы.

Основная информация по расчету опалубки и рекомендации по конструированию

1.20. При проведении расчетов для опалубки горизонтальных и наклонных поверхностей, а также для поддерживающих лесов, учитываются следующие значения нормативных нагрузок:

а) собственный вес опалубки и лесов определяется на основе соответствующих чертежей. При расчете объемного веса древесины для деревянной опалубки и лесов принимаются следующие значения: для хвойных пород – 600 кг/м³, для лиственных пород – 800 кг/м³;

б) вес свежеуложенной бетонной смеси для тяжелого бетона (на гравии или на щебне твердых пород) составляет 2500 кг/м³, а для других видов бетона – в соответствии с фактическим весом;

в) вес арматуры определяется в соответствии с проектными указаниями, а при их отсутствии принимается равным 100 кг на 1 м³ железобетонной конструкции;

г) При расчете палубы, настилов и кружал, поддерживающих их, допустимая нагрузка от людей и транспортных средств составляет 250 кгс на 1 м2 палубы или настила; конструктивные элементы, поддерживающие кружала, должны выдерживать нагрузку в 150 кгс на 1 м2; стойки лесов и другие конструкции, на которые опираются элементы, поддерживающие кружала, должны выдерживать нагрузку в 100 кгс на 1 м3.

Примечания: 1. Палуба, настилы и балки, поддерживающие их, должны быть проверены на сосредоточенную нагрузку от веса рабочего с грузом (130 кгс) или от давления колеса двухколесной тележки с бетонной смесью (250 кгс) или другого сосредоточенного груза в зависимости от способа подачи бетонной смеси (но не менее 130 кгс).

2. При ширине досок палубы или настила менее 150 мм указанный сосредоточенный груз распределяется на две смежные доски;

д) нагрузки от вибрирования бетонной смеси составляют 100 кгс на 1 м 2 горизонтальной поверхности и учитываются только при отсутствии нагрузок по п. «г», например, при расчете днищ балок и прогонов.

1.21. При расчете вертикальных поверхностей опалубочных конструкций учитываются следующие значения нормативных нагрузок:

а) боковое давление бетонной смеси, определяемое по табл. 2.

Формулы для расчета бокового давления свежеуложенной бетонной смеси

Способы уплотнения бетонной смеси

Расчетные формулы для определения максимальной величины бокового давления бетонной смеси

Способы применения формул

Схватки для опалубки размеры

При выборе схваток для опалубки важно учитывать их размеры, так как от этого зависит качество и прочность бетонных конструкций. Оптимальный размер схваток должен соответствовать размерам опалубки, чтобы обеспечить надежное крепление и предотвращение деформаций.

Использование слишком больших схваток может привести к неравномерному распределению нагрузки на опалубку, что может привести к ее деформации или даже разрушению. Слишком маленькие схватки, напротив, не смогут обеспечить достаточную жесткость и устойчивость опалубки.

Рекомендуется выбирать схватки для опалубки такого размера, который обеспечит плотное прилегание к опалубке и способствует равномерному распределению нагрузки. Также важно учитывать тип опалубки (деревянная, металлическая) и условия эксплуатации, чтобы подобрать наиболее подходящие схватки.

Полезная информация

Стандарт ГОСТ 23478-79 Группы Ж33 представляет собой классификацию и общие технические требования к опалубке для возведения монолитных бетонных и железобетонных конструкций. Он был введен в действие постановлением Государственного комитета СССР по делам строительства от 19.01.79 и переиздан в июле 1993 года. Настоящий стандарт распространяется на опалубку, состоящую из формообразующих и поддерживающих элементов, обеспечивающих проектные размеры конструкций, и содержит полезную информацию для специалистов в данной области.

Данный стандарт не распространяется на одноразовую съемную опалубку, используемую для возведения уникальных монолитных конструкций, а также на специальную опалубку и доборные элементы. Стандарты и технические условия для опалубки конкретных типов должны разрабатываться с учетом требований данного стандарта. 1. КЛАССИФИКАЦИЯ 1.1.

Опалубку можно классифицировать по следующим признакам: — конструктивным особенностям; — материалам формообразующих элементов; — применению в различных температурных условиях и воздействию на бетон. 1.2.

В приложении 1 приведена характеристика типов опалубки и область их применения. 1.3. Опалубку подразделяют на следующие типы по материалам формообразующих элементов: — металлическую; — деревянную; — фанерную; — пластмассовую. 1.4.

По применяемости при различной температуре наружного воздуха и воздействии на бетон опалубку подразделяют на: — неутепленную; — утепленную; — греющую (термоактивную). 2. РАСЧЕТНЫЕ НАГРУЗКИ 2.1.

Нагрузки на опалубку от бетонной смеси и технологической оснастки принимают в соответствии с требованиями, установленными гл.III части СНиП по бетонным и железобетонным монолитным конструкциям. 2.2. Временные технологические и транспортные нагрузки устанавливают проектом в зависимости от типа опалубки и условий транспортирования. 3. ОСНОВНЫЕ РАЗМЕРЫ 3.1.

Выбор размеров опалубки должен быть основан на использовании минимального количества типоразмеров элементов (включая дополнительные). 3.2. Размеры формообразующих элементов опалубки должны быть кратны 3М. Размеры, кратные М, допускаются после согласования с заказчиком. 4. Общие технические требования 4.1.

Опалубка должна изготовляться с учетом требований настоящего стандарта, а также стандартов или технических условий для опалубки конкретных типов. 4.2. Опалубка должна обладать прочностью, жесткостью, неизменностью формы и устойчивостью в рабочем положении, а также при монтаже и транспортировке. 4.3.

Конструкция опалубки должна обеспечивать: — заданную точность геометрических размеров монолитных конструкций и требуемое качество их поверхности; — быструю сборку соединительных элементов и возможность устранения зазоров в элементах, которые могут появиться в процессе долгой эксплуатации; — удобство ремонта и замены элементов, вышедших из строя; — быструю установку и демонтаж без повреждения монолитных конструкций и элементов опалубки; — минимальное сцепление с бетоном (за исключением несъемной опалубки); — фиксацию анкерных частей в заданном положении с необходимой точностью, указанной в рабочих чертежах для монолитных конструкций или в соответствующих государственных стандартах; — возможность увеличения размеров и изменения конфигурации на строительной площадке, а также заданную оборачиваемость; — необходимый температурно-влажностный режим для достижения проектной прочности бетона. 4.4.

Для предотвращения коррозии поверхности инвентарной опалубки, за исключением пневматической, не имеющей контакта с бетоном, должны быть окрашены краской, устойчивой к воздействию окружающей среды в условиях эксплуатации. Рабочие поверхности металлической опалубки и детали при длительном хранении должны быть защищены согласно требованиям ГОСТ 9.014-78. 4.5.

Крупнощитовая, блочная и объемно-переставная опалубка, а также опалубочные панели и блоки, собранные из элементов разборно-переставной опалубки, должны быть оборудованы специальными устройствами для предварительного отделения от поверхности забетонированных конструкций. Использование подъемных механизмов для срыва опалубки с бетона запрещено. 4.6.

Необходимо создать конструкцию греющей опалубки, которая будет обеспечивать: — равномерную температуру на поверхности опалубки. Разница в температуре не должна превышать 5 градусов по Цельсию; — возможность замены нагревательных элементов при их выходе из строя в процессе эксплуатации; — контроль и регулирование режимов нагрева; — стабильность теплотехнических свойств опалубки. 4.7.

Упаковываемость инвентарной опалубки должна составлять не менее указанного в таблице. +——————————————————————-+ ¦Тип опалубки ¦Упаковываемость, количество оборотов ¦ ¦ +———————————————-¦ ¦ ¦ Поверхность ¦Поддерживающие ¦ ¦ +——————————¦элементы из ¦ ¦ ¦металли- ¦фанерная¦деревянная¦стали ¦ ¦ ¦ческая (из¦ ¦ ¦ ¦ ¦ ¦стали) ¦ ¦ ¦ ¦ +———————+———-+———+———-+—————¦ Разборно-переставная ¦ 100 ¦ ¦ ¦ 200 ¦ мелкая ¦ ¦ ¦ ¦ ¦ ———————+———-¦ ¦ ¦—————¦ Разборно-переставная ¦ ¦ 30 ¦ 20 ¦ ¦ крупная ¦ ¦ ¦ ¦ ¦ ———————¦ 120 ¦ ¦ ¦ 120 ¦ Подъемно-переставная ¦ ¦ ¦ ¦ ¦ ———————¦ ¦ ¦ ¦ ¦ Блочная ¦ ¦ ¦ ¦ ¦ ———————¦———-¦ ¦ ¦—————¦ Объемно-переставная ¦ 200 ¦ ¦ ¦ 200 ¦ ———————¦———-¦———¦———-¦—————¦ Скользкая, м/п ¦ 300 ¦ 60 ¦ 30 ¦ 600 ¦ ———————¦———-¦———¦———-¦—————¦ Горизонтально-перемещаемая (катушка, ¦ 400 ¦ 80 ¦ 40 ¦ 800 ¦ тоннельная), м/п ¦ ¦ ¦ ¦ ¦ ———————————————————————+ 4.8. Класс точности смонтированной опалубки должен быть на 1 класс выше класса точности бетонируемых конструкций, а класс точности изготовления элементов опалубки должен быть на 1 класс выше класса точности монтажа.

В соответствии с ГОСТ 21779-82, класс точности для бетонируемых конструкций определяется в проекте. Для возведения монолитных конструкций с поверхностями, подготовленными для окраски или обклейки обоями, необходимо использовать опалубку, соответствующую требованиям СНиП 3.04.01-87.

Для получения бетонных поверхностей, готовых для окраски или обклейки обоями, рекомендуется использовать крупноразмерные конструкции опалубок с наименьшим количеством стыковых соединений.

На палубе из металла, фанеры или пластмасс не допускаются трещины, заусенцы и местные отклонения глубиной более 2 мм. На палубе из древесины — более 3 мм в количестве более 3 на 1 кв.м. 4.12.

Для создания поверхностей, готовых к покраске или обоев, палуба крупноразмерных конструкций опалубки должна изготавливаться из целых листов. Если использованы несколько листов, стыковые соединения палубы должны опираться на несущие конструкции каркаса щита, и сварные швы и герметизирующая обмазка должны быть зачищены на уровне основной поверхности.

Для поддерживающих металлических элементов опалубки и каркасов щитов должна применяться сталь марки ВСт.3 по ГОСТ 380-88. А для металлических палуб — листовая сталь марки ВСт.3 по ГОСТ 380-88, ГОСТ 16523-89, ГОСТ 14637-89.

Для подъема опалубки необходимо использовать устройства, изготовленные из стали марки ВСт.3пс по ГОСТ 380-88 или стали марки 20 по ГОСТ 1050-88. Детали, подвергающиеся износу, должны быть изготовлены из стали не ниже марки 45 по ГОСТ 1050-88 и пройти термическую обработку. 4.14.

Для поддерживающих элементов из дерева следует использовать лесоматериалы круглой формы из хвойных пород не ниже II сорта по ГОСТ 9463-88 и пиломатериалы из хвойных пород не ниже II сорта по ГОСТ 8486-86. Для палубы необходимо использовать пиломатериалы из хвойных и лиственных пород не ниже II сорта по соответствующим ГОСТам, причем ширина досок палубы не должна превышать 150 мм.

Для защиты торцевых поверхностей неметаллической палубы (деревянной, фанерной) от влаги необходимо применить водостойкий герметик. 4.17. Материалы для изготовления пластмассовых палуб должны соответствовать стандартам или техническим условиям. 4.18. Теплоизоляционные материалы, применяемые в утеплении греющей и утепленной опалубки, должны иметь плотность до 200 кг/куб.м.

Плотность утеплителя не должна превышать паспортную марку более чем на 15%, а влажность не должна превышать 6%. 4.19. Электрическое сопротивление изоляции нагревателей и коммутирующей разводки в греющей опалубке должно быть не менее 0,5 МОм. 4.20. При сборке элементы опалубки должны плотно прилегать друг к другу, а щели в стыковых соединениях не должны превышать 2 мм.

4.21.

Сварные швы должны соответствовать требованиям ГОСТ 5264-80 и ГОСТ 8713-79 по их форме, размерам и видам, установленным на рабочих чертежах. Соединения деревянной опалубки клеевыми соединениями должны соответствовать ГОСТ 19414-90. Люфт в шарнирных сочленениях элементов опалубки не должен превышать 1 мм (по требованиям 4.22 и 4.23).

Элементы опалубки, такие как замки, соединенные с клиновым, винтовым, эксцентриковым запором, должны быть надежными и устойчивыми к воздействию вибрации при уплотнении бетонной смеси. В Приложении 1 представлена справочная характеристика типов опалубки и их область применения, включая разборно-переставную мелкощитовую.

Имеющаяся в ассортименте опалубка представляет собой систему, включающую в себя элементы до 50 кг, щиты и крепежные элементы. Она применяется для бетонирования конструкций, включая вертикальные, горизонтальные и наклонные поверхности различной формы. Второй вид опалубки — разборно-переставная, крупнощитовая, состоит из связанных конструктивно щитов с поддерживающими элементами, общей массой до 50 кг, с возможностью оборудования средствами для обеспечения устойчивости. Такая опалубка используется для бетонирования крупноразмерных конструкций. Третий тип — подъемно-переставная опалубка, включает в себя щиты, отделяемые от бетонируемой поверхности при перемещении, поддерживающие элементы, рабочий пол (настил) и средства для перемещений.

Используется при заливке бетона конструкций с переменным сечением, таких как дымовые трубы, охладители воды, силосы, опоры мостов и других. 4. Блочная опалубка включает в себя щиты и опорные элементы, собранные в пространственные блоки.

Эта опалубка используется для заливки отдельно стоящих конструкций (перекрытий, лестничных и столбчатых фундаментов) и частей крупногабаритных объектов. 5. Объемно-переставная опалубка состоит из блоков, которые, установленные в рабочее положение, формируют опалубку в форме буквы "П" в поперечном сечении. Она применяется для заливки стен и перекрытий жилых и общественных зданий. 6. Скользящая опалубка применяется для заливки бетона в стенах и перекрытиях зданий.

Подъемная опалубка представляет собой конструкцию, состоящую из щитов, рабочего пола, домкратов, приводных станций и других элементов, таких как подвесные подмости, домкратные стержни и козырьки, все это закреплено на домкратных рамах. Чтобы поднять опалубку, используют домкраты в процессе бетонирования. Она применяется для строительства вертикальных конструкций, зданий и сооружений с постоянным сечением высотой более 40 м и толщиной не менее 12 см.

Горизонтально перемещаемая опалубка, известная также как катучая или тоннельная, состоит из щитов, включая криволинейного очертания, закрепленных на пространственном каркасе. Она перемещается вдоль возводимого сооружения на тележках или других устройствах. Этот тип опалубки применяется при строительстве туннелей открытым способом, подпорных стен, водоводов, коллекторов, обделки туннелей и возводимых закрытым способом резервуаров.

В ряде ситуаций опалубка выполняет дополнительные функции, такие как облицовка, гидроизоляция, утепление и другие. Опалубка может быть учтена или не учтена в расчете сечения монолитной конструкции.

Приложение 2. Обязательные ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

| Термин | Определение |

| Формообразующий элемент | Щит, формообразующая оболочка опалубки пневматической опалубки, панель, блок |

| Палуба щита | Поверхность, непосредственно соприкасающаяся с бетоном |

| Панель | Крупноразмерный элемент опалубки с плоской или криволинейной поверхностью, собираемый из отдельных элементов (в том числе из нескольких щитов) |

| Блок | Замкнутая или незамкнутая пространственная опалубка, собранная из панелей или отдельных щитов |

| Схватки | Поддерживающие элементы, удерживающие щиты в рабочем положении |

| Рабочее положение опалубки | Проектное положение опалубки, подготовленной для укладки бетонной смеси |

| Поддерживающие элементы | Элементы, применяемые для установки щитов и воспринимающие нагрузки при бетонировании |

Текст документа сверен по: официальное издание М.: Издательство стандартов, 1993

Служба поддержки

звонок по всей России бесплатный

Краснодар

Рабочие дни: с 8:00 до 17:00, Суббота: с 09:00 до 13:00, Воскресенье: выходной звонок по всей России бесплатный

Разборно-переставная мелкощитовая опалубка

Сборно-разборная опалубка мелкого типа представлена отдельными элементами, весом до 50 кг, включая плиты площадью до 1 м 2, несущие, поддерживающие и крепежные компоненты. Она предназначена для заливки бетоном различных конструкций с вертикальными, наклонными и горизонтальными поверхностями различных форм и может использоваться совместно с крупногабаритной опалубкой. Примером применения мелкого типа опалубки может служить ее использование для заливки фундаментов и каркасов столбового типа.

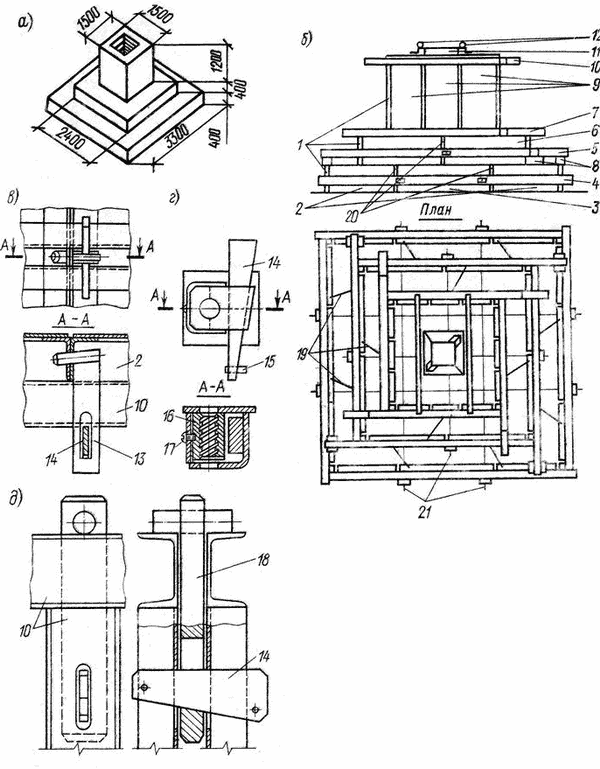

Строительство ступенчатого фундамента (см. рис. 6.2) объемом до 15 метров начинается с нижней ступени. Первоначально углы фундаментной опалубки формируются с помощью монтажных уголков 1 и щитов 2. В случае если длина ступени не соответствует длине щитов, между крайними щитами и монтажными уголками устанавливаются элементы добора.

Затем устанавливаются остальные смежные щиты 3 опалубочного короба и соединяют их между собой пружинными крюками или кляммерами 20. После этого к щитам каждой стороны короба присоединяются схватки 4 с использованием натяжных крюков 13 с клиновым или винтовым замком (см. рис. 6.2, в). При высоте опалубки короба 500-600 мм устанавливаются два ряда схваток.

Для того чтобы защитить нижний край опалубочных щитов от деформации бетоном, в землю забивают колья или арматурные коротыши с интервалом до 1 метра. В опалубку устанавливают арматурные сетки или каркас при армировании фундамента.

Для придания необходимой жесткости коробу, согласно расчетам, противоположные опалубочные панели соединяют стяжками из арматурной стали периодического профиля диаметром 4—10 мм. При длине ступени более 3000 мм устанавливают не менее двух стяжек на каждую пару панелей. Стяжи пропускают через схватки и закрепляют с помощью замка с клиновидным запором (рис. 6.2, г).

Изображение 6.2. Конструкция опалубки ступенчатого фундамента

а — устройство фундамента; б — система опалубки; в — соединение щитов с помощью схваток; г — замок для фиксации тяжей; д — угловое соединение схваток; 1 — монтажные уголки; 2 — щиты размером 0.9X0.4 м; 3 — щиты размером 1.5X0.4 м: 4. 5. 7 и 10 — схватки длиной соответственно 3,5; 3.0; 2,5. 2.0 м; 6 — щиты размером 1,2X0.4 м; 8 — подставки; 9 — щиты размером 0,5X1.2 м; 11 — щиты стакана; 12 — угловые блокирующие элементы с монтажными петлями; 13 — натяжная крючок; 14 — клин; 15 — фиксатор для клина; 16 — неподвижный сухарик; 17 — фиксатор для сухарика; 18 — чека; 19 — скобы; 20 — пружинные зажимы; 21 — тяжи

Разметка опалубочных стен второй ступени производится на верхних ребрах щитов, отступив от рисок на толщину щитов. Затем на подставках 8 (доборный элемент схватки I = 300 мм) или балках схватки 5 второго короба устанавливаются схватки, которые соединяют друг с другом «в мельницу» (рис. 6.2, д).

Следующим этапом является навешивание на закрепленные схватки щитов 6 с помощью натяжных крюков и их соединение между собой. После этого опалубочный короб второй ступени рихтуют, выверяют по осям фундамента и окончательно закрепляют. В случае необходимости также устанавливают тяжи.

Опалубка для формования стаканообразного элемента из листовой стали толщиной 2.4 мм представляет собой конструкцию, состоящую из двух Г-образных стенок 11, соединенных угловыми блокирующими элементами 12. Для подвески и закрепления опалубочного блока стакана на верхнем коробе используются монтажные уголки 1 и струбцины. Во время сборки опалубки применяются временные рабочие настилы.

Разборку опалубки ступенчатого фундамента проводят в обратном порядке. При повторном использовании опалубки и наличии монтажного крана разборку осуществляют укрупненными панелями, размером соответствующим одной стороне ступени фундамента. В этом случае последующую сборку опалубки выполняют уже с использованием укрупненных панелей, что значительно сокращает трудозатратность опалубочных работ.

Для возведения фундаментов объемом до 100 м 3 мы используем сборку опалубочных коробов ступеней с применением балок высотой от 300 до 600 мм. Эти балки состоят из двух рядов схваток, соединенных вертикальными распорками. Порядок сборки опалубки такой же, как и для фундаментов объемом до 15 м 3 .

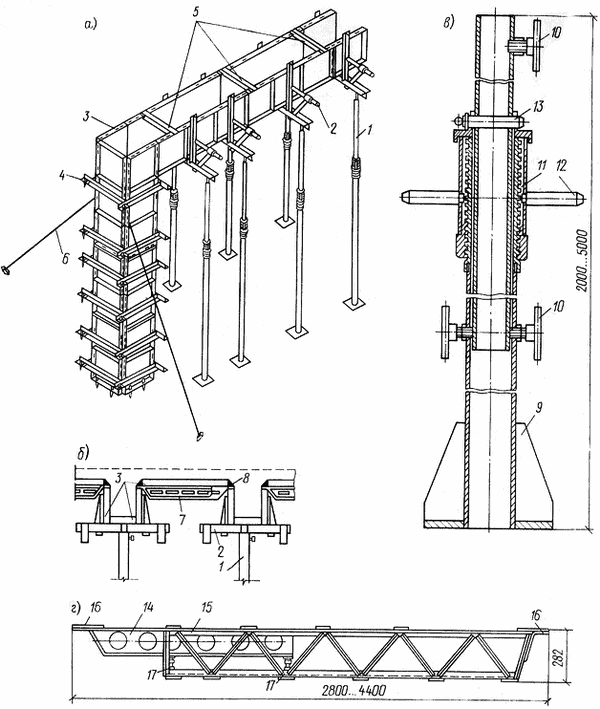

Рис. 6.3. Строение опалубки для колонн, балок и ребристого перекрытия

а — опалубка для колонн и балок; б — опалубка для ребристого перекрытия: в — телескопическая стойка; г — раздвижной ригель: 1 — телескопические стойки; 2 — балочные струбцины; 3 — щиты; 4 — хомуты; 5 — распорки; 6 — растяжки; 7 — раздвижной ригель; 8 — фризовый брусок; 9 — база стойки; 10 — фиксаторы; 11 — опорный домкрат; 12 — ручка домкрата; 13 — опорный палец; 14 — выдвижная балка; 15 — ферма; 16 — опоры; 17 — винтовые домкраты

Монтаж опалубки для конструкций каркаса рамного типа (см. рис. 6.3) начинается с сборки опалубки для колонны. Необходимые размеры щитов сначала собирают с помощью монтажных уголков и крепежных элементов в Г-образные блоки, которые затем соединяют в опалубочный ящик. Последний устанавливают в необходимое положение на деревянные клинья, совмещая осевые метки разметки.

Для усиления жесткости щитов и плотности вертикальных соединений короб сжимается хомутами с клиновым запором. Количество хомутов определяется по расчету. После проверки вертикального положения и отметки низа опалубки (регулировка деревянными клиньями) опалубочный короб закрепляют растяжками. При высоте колонны более 3 м, плотном армировании или небольшом поперечном сечении один из щитов верхних ярусов опалубки устанавливается только после завершения бетонирования нижестоящего яруса.

Сборку опалубки балок или ригелей начинают с монтажа телескопических стоек (рис. 6.3, в), которые позволяют устанавливать опалубку на высоте от 2 до 5 м. При большей высоте применяют специальные нераздвижные опорные стойки. На верхнюю часть стоек надевают наголовники для закрепления балочных струбцин. Последние применяют для опалубки балок сечением 200 X 300. 600 X 800 мм.

Перед обжатием балок производится проверка положения опалубки и наличия строительного подъема, который рекомендуется делать не менее чем на 3 мм на 1 метр длины балки или ригеля. Распалубку делают в обратном порядке. После разборки кронштейнов струбцин и отрыва от бетона боковых щитов опускают на 10.

Затем устанавливают телескопические стойки высотой 15 см и начинают разбирать щиты. Установку опалубки ребристых перекрытий (рис. 6.3, б) начинают сборкой опалубочных коробов балок по описанной выше технологии. Затем ставят раздвижные ригели (рис. 6.3, г), опирая их концами на ребра боковых щитов балок.

По ригелям укладывают и соединяют между собой щиты опалубки плиты.

В местах соединения опалубочных щитов для плиты и балок укладывают деревянные фризовые бруски, предохраняющие щиты от защемления бетоном.

При подготовке и проверке опалубки для ребристого перекрытия, и в случае необходимости поднятия или опускания выдвижных стоек для жесткости связи элементов временно ослабляются. Подготовка днища осуществляется путем установки регулирующих прокладок на местах опирания ригелей и щитов.

Демонтаж ребристых перекрытий начинается с ослабления винтовых упоров кронштейнов струбцин и опускания телескопических стоек на 2. 3 см. Затем демонтируется один из средних ригелей, на котором щиты устанавливаются с зазором, который заделывается паклей или резиновым жгутом, и закрывается сверху листовым материалом. Соседние ригели ослабляются до образования прогиба 5. 8 см. Затем производится демонтаж смежных рядов щитов и освобождение ригелей. Этот процесс повторяется.

Части зданий

- Строительство и архитектура

- Современные методы строительства

- Материалы для строительства

- Энергоэффективные технологии

- Экологические аспекты строительства

- Изыскания и проектирование

- Документация и сертификация

- Стандартизация и нормативы

- Мониторинг и контроль качества

- Процессы строительства и оперативное управление

- Управление проектами и ресурсами

- Безопасность и охрана труда

- Автоматизация и информационные технологии в строительстве

- Деревянное строительство

- Каменная кладка

- Бетон и железобетон

- Монтажные работы

- Отделочные материалы и технологии

- Штукатурка и отделка поверхностей

- Организация строительных процессов

- Техника и безопасность на строительстве

4 Классификация опалубки

4.1 Применение различных типов опалубки зависит от:

— вида бетонируемых монолитных и сборно-монолитных конструкций;

— материалов несущих элементов;

— возможности применения при разной температуре окружающего воздуха и его воздействия на бетон монолитных конструкций;

4.1.1 Типы опалубки в зависимости от вида бетонируемых монолитных конструкций

4.1.1.1 Опалубка для вертикальных монолитных конструкций (включая наклонные):

— опалубка для опор мостов, труб, градирен;

— опалубка для колонн и т.п.

4.1.1.2 Опалубка для горизонтальных монолитных конструкций (включая наклонные):

— опалубка для перекрытий (включая балочные и ребристые);

— опалубка для куполов (сфер, оболочек, сводов);

— оформление строительства пролетных сводов мостов (эстакад и других аналогичных сооружений).

4.1.2 Виды опалубки в зависимости от конструкции

4.1.2.1 Мелкощитовая (разборная-переставная):

— внешний контур (блок-форма) (разъемная, неразъемная, переналаживаемая);

— внутренний контур (разъемная, неразъемная, переналаживаемая).

4.1.2.6 Перемещаемая по горизонтали:

— с использованием шахтного подъемника;

— с опорой на сооружение.

— включаемая в расчетный срез конструкции;

— не включаемая в расчетный срез конструкции;

— с особыми свойствами.

4.1.3 Виды опалубки в зависимости от материалов ее несущих элементов:

4.1.4 Виды опалубки в зависимости от применимости в различных температурных условиях наружного воздуха и воздействия на бетон монолитных конструкций:

4.1.5 Различные виды опалубки в зависимости от возможности упаковки:

— одноразового использования (включая несъемную);

4.2 Применение различных видов опалубки описано в Приложении А, схемы опалубок представлены в Приложении Б.

5 Основные параметры качества

5.1 Различные уровни качества опалубки, определяемые в зависимости от точности изготовления, монтажа и оборачиваемости, классифицируются как 1-й, 2-й и 3-й.

Выбор классов опалубки зависит от технологии бетонирования, типа монолитных конструкций, требуемого качества бетонных конструкций, поверхностей и других факторов. Применение только опалубки 1-го класса во всех случаях не является обязательным и целесообразным, в том числе и с экономической точки зрения.

5.2 Таблицы 1 и 2 содержат показатели качества опалубки в зависимости от их класса.

Название показателей, единица измерения

Значения показателей для различных классов

Точность изготовления и монтажа*:

— отклонение линейных размеров щитов на длине до 1 м (3 м), мм, не более

По запросу заказчика

— изменения на поверхностях, которые формируют форму:

— соединения между щитами, мм, не должны превышать

— соединения между досками, мм, не должны превышать

— специальный выступ, формирующий запад на бетонной поверхности, мм, не должен превышать

— отклонение от прямолинейности горизонтальных элементов опалубки перекрытий на длине , мм

/1000, но не более 10

— отклонение от прямолинейности элементов формообразования на протяжении 3 м, не более

— отклонения от прямолинейности вертикальных несущих элементов (стоек, рам) опалубки перекрытий на высоте , мм, не более

— отклонение от плоскости элементов формирования на протяжении 3 м, мм, не должно превышать

— разница длин диагоналей щитов высотой 3 м и шириной 1,2 м, мм, не должны превышать

— отклонение от прямого угла щитов элементов формирования на ширине 0,5 м, мм, не должно превышать

- — максимальная ширина щелей в местах соединения элементов, мм, не превышает указанного значения

- — высота выступов на поверхностях форм, мм, не превышает указанного значения

- — количество выступов на 1 метр квадратный не превышает указанного значения

- — глубина впадин на поверхностях форм, мм, не превышает указанного значения

- — количество впадин на 1 метр квадратный не превышает указанного значения

- Качество бетонной поверхности монолитной конструкции после снятия опалубки:

- — отклонение от плоскости на длине до 1 м (до 3 м) составляет мм и не превышает указанного значения

- — диаметр или наибольший размер раковины, мм, не превышает указанного значения

- — глубина впадины, мм, не превышает указанного значения

- — высота местного наплыва (выступа), мм, не превышает указанного значения

- * Характеристика точности — согласно ГОСТ 21778, ГОСТ 21779.

- Примечание — Знак "-" означает, что установка качества данного класса опалубки необязательна.

- Таблица 2 — Оборачиваемость опалубки

- Тип опалубки, материал элементов опалубки

для создания формы используются различные элементы, которые выполняют определенные обороты*

для поддержки и несения нагрузки используются другие элементы, которые Выполняют определенные обороты*