Дефекты в опалубке могут быть различными, включая неплотное прилегание досок, трещины, выпучивание шпонок, деформации и прочее. Такие дефекты могут привести к утечке бетонной смеси, некачественному отверстию и другим проблемам при заливке бетона.

Для предотвращения дефектов необходимо следить за качеством материалов, правильно укладывать и крепить опалубку, обеспечивать правильное ее укрепление и контролировать процесс заливки. Только так можно обеспечить безопасность и качество строительных работ.

- Неправильное установление обвязки – при неправильной установке обвязки опалубка может деформироваться или расшатываться, что может привести к несоответствию геометрических параметров конструкции;

- Проникновение цементного молока между досками – цементный раствор, проникающий между досками опалубки, может создавать неровности на поверхности бетонного изделия, что в дальнейшем может приводить к образованию трещин;

- Изогнутые или разбитые доски – изогнутые или разбитые доски могут вызывать проседание формы опалубки, что приведет к неправильной геометрии бетонного изделия;

- Несоответствие площадей опалубки и бетонирования – неправильное соотношение площадей опалубки и объема бетонирования может привести к недостаточному покрытию бетоном определенных участков конструкции;

- Повреждения крепежных элементов – повреждения крепежных элементов или их отсутствие может привести к деформации опалубки или даже к ее разрушению во время бетонирования.

Дефекты бетонирования и методы их устранения

В настоящее время в строительстве большое внимание уделяется монолитному бетонированию. Конечно, при таких масштабах производства дефекты на рабочих местах встречаются довольно часто и требуют особого внимания. К дефектам бетонирования при возведении монолитных конструкций относятся:

- Отслоение защитного слоя бетона с обнажением арматуры.

- Поверхностные и глубинные раковины.

- Острые выступающие гребни и наплывы бетона.

- Поверхностные и сквозные трещины.

- Сколы

- Местные впадины и другие.

Также существуют предусмотренные технологией бетонирования места, которые впоследствии нужно заполнить ремонтной растворной смесью:

- Усадочные швы.

- Рабочие (холодные) швы.

- Отверстия от стяжных болтов и другие технологические отверстия.

Методы иборьбы дефектов

Давайте рассмотрим поочередно технологические методы иборьбы перечисленных недостатков.

1. Если защитный слой бетона над арматурой отслоился, его нужно удалить до прочного бетона, обработать арматуру от коррозии, промыть поверхность бетона водой. Затем можно использовать один из двух вариантов: либо нанести состав "КТтрон-торкрет С" или "КТтрон-торкрет М", обеспечивающий минимальное отскок, либо восстановить поверхность по слоям с использованием тиксотропного ремонтного состава "КТтрон-3 Т500", предварительно обработав арматуру "КТтрон-праймером".

2. Мелкие пустоты без "носиков" на поверхности бетона необходимо очистить с помощью металлических щеток и промыть водой. Большие пустоты, образовавшиеся из-за плохой уплотненности смеси или утечки цементного молока, очищают на всю глубину.

Для удаления слабого и рыхлого бетона применяют отбойные молотки или перфораторы с последующей промывкой водой под высоким давлением (не менее 250 атм). Далее небольшие раковины выравнивают, а большие заполняют тиксотропным ремонтным составом «КТтрон-3 Т500». Если размеры ремонтируемых участков позволяют использовать опалубку, то целесообразно применять литьевые ремонтные составы «КТтрон-3 Л400» и «КТтрон-3 Л600» или бетоны на их основе. При этом размер крупного заполнителя (щебня) не должен превышать 10 мм.

Для устранения дефектов бетонирования в горизонтальных элементах слабый бетон вырубают, ограничивая участки «внутренним скосом» или «ласточкиным хвостом», чтобы ремонтный состав лучше сцеплялся с ремонтируемой конструкцией.

3. Сразу после снятия опалубки следует удалять острые выступающие гребни и наплывы бетона, чтобы избежать их укрепления до достижения проектной прочности. Гребни удаляют корундовыми дисками, а наплывы срубают вручную или с помощью механических средств, затем поверхность шлифуется.

4. Поверхностные трещины требуется расшивать предварительно. Расшивку можно выполнить вручную или с применением специального оборудования (перфораторы, штроборезы, нарезчики швов), после чего штробы промывают под давлением воды. Для заделки штроб используются ремонтные тиксотропные материалы "КТтрон-3" и "КТтрон-3 Т500", а также шовный материал "КТтрон-2". Сквозные трещины заделываются аналогичным образом, но с двух сторон.

5-6. Для устранения дефектов, неглубоких вмятин, сколов на вертикальных поверхностях используют вязкие материалы «КТтрон-3» и «КТтрон-3 Т500», а горизонтальные поверхности ремонтируют литыми материалами «КТтрон-3 Л400» и «КТтрон-3 Л600». Подготовку поверхности для ремонта следует проводить аналогично подготовке поверхности для ремонта раковин. Для усиления сцепления поверхность необходимо очистить от цементной пленки.

Для этого применяется метод нанесения слабого раствора кислоты, который удаляет цементную пленку, не повреждая текстуру бетона. Кислоту следует нейтрализовать с помощью слабого раствора кальцинированной соды и тщательно промыть водой.

7-8. В журнале Техинформатор №11 рассматривается тема ремонта швов бетонирования. Стоит отметить, что для восстановления швов бетонирования наиболее целесообразно использовать материал «КТтрон-2». А для заполнения усадочных швов рекомендуется применять ремонтные материалы «КТтрон-3» или «КТтрон-3 Т500», в зависимости от прочности бетона.

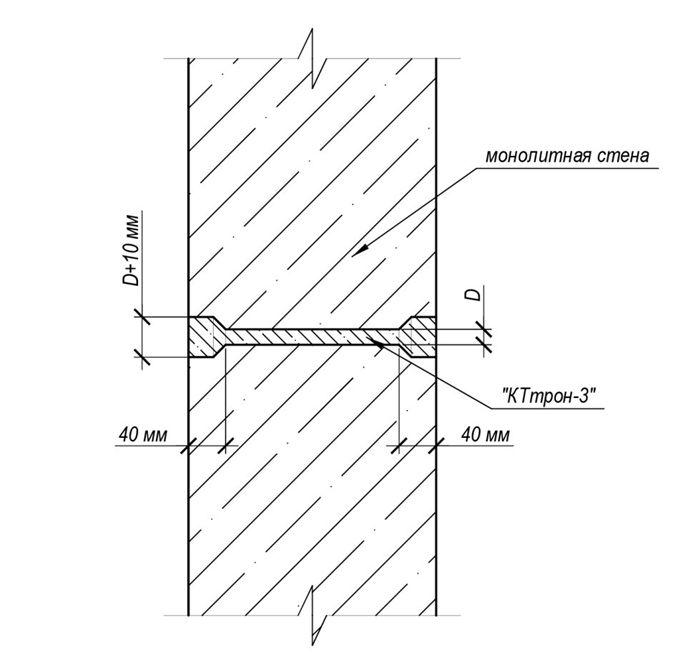

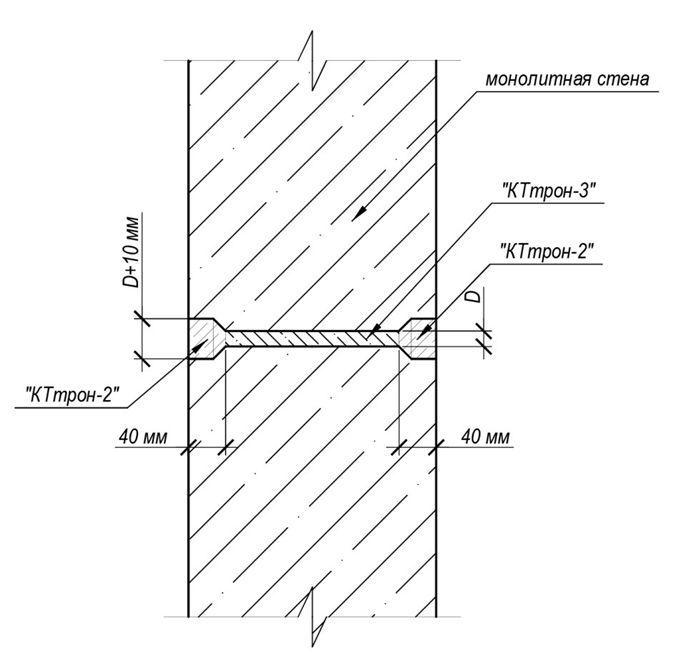

9. Ремонт технологических отверстий от стяжных болтов. Если возможен доступ к отверстиям с двух сторон, то необходимо расштробить устья каждой стороны на глубину до 40 мм. При ремонте таких дефектов на объектах, которые не будут подвергаться воздействию воды или других жидкостей, отверстия следует заполнять материалом «КТтрон-3» или «КТтрон-3 Т500», уплотняя раствор штыкованием.

В случае воздействия воды на конструкцию в процессе эксплуатации, ремонтный состав заполняет только внутреннюю часть отверстия, а области, расположенные ближе к поверхности, заполняются шовным составом "КТтрон-2".

Компания "ИнжТрейд" предоставляет свои контактные данные:

Телефон: (423) 262-02-41, 262-02-43

Для ознакомления с нашей деятельностью посетите наш сайт: www.ingtr.ru, или свяжитесь с нами по электронной почте: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Компания "Инж Трейд" доступна по номерам: +7 (423) 262-02-41, 262-02-42, 262-02-43

Материалы данного сайта защищены авторским правом, включая дизайн. Любое использование информации и материалов без разрешения правообладателя запрещено.

Разновидности дефектов

Неровная, гравелистая поверхность

Пустота внутри монолитной стены

Нарушение правил заливки, некачественная поставка бетона и несоответствие пропорций ингредиентов во время приготовления бетонной смеси приводят к серьезным дефектам. Если в конструкции стен образуются пустоты, она становится немонолитной и может оголиться металлическая арматура. Пустоты следует обязательно устранять.

Для устранения пустот делают сколы на поверхности стены до тех пор, пока не будет обнаружено отверстие. Затем устанавливают щит опалубки и через него заливают бетонную смесь с мелкофракционным щебнем. Качество заливаемого бетона должно строго соответствовать ГОСТам.

Трещины

Проблема трещин в современном бетоне и железобетоне встречается часто. Она возникает по разным причинам, таким как:

- Превышение допустимых норм нагрузки на бетонные элементы. Это может привести к растрескиванию даже самого качественного бетона.

- Коррозия металлической арматуры приводит к ее разрушению, что в свою очередь вызывает трещины в бетонных стенах.

- Нарушение пропорций смешивания строительных компонентов при замесе бетона в бетономешалке.

- Несоблюдение технологических норм при бетонировании.

Для устранения трещин используется ремонтная расширяющая смесь. Перед заполнением трещин производится их очистка. Смесь вводится под высоким давлением.

Пустоты, полости на поверхности

Наличие раковин

Если при заливке бетона не уплотняется достаточно, на поверхности могут появиться раковины. Это может также произойти из-за высокой жесткости раствора, расслоения бетона или заливания формы слишком с большого расстояния. Эти проблемы чаще всего возникают при использовании привозного бетона. Чтобы устранить поверхностные раковины, используют смесь на основе портландцемента не ниже М500. Место появления дефекта предварительно очищают жесткой щеткой из металла и промывают водой.

Следует:

Цена за бетонный завод TRUMIX-10 начинается от 1 рубля.

Бетонный завод TRUMIX-30 по цене от 1 рубля.

Завод по производству бетона TRUMIX-90 за 1 рубль.

Цена на бетонный завод TRUMIX-60 начинается с 1 рубля.

Виды дефектов в опалубке могут быть разнообразными и влиять на качество строительных работ. Одним из наиболее распространенных дефектов является недостаточная прочность опалубки, что может привести к ее деформации или даже обрушению во время заливки бетона. Поэтому важно следить за состоянием опалубки и своевременно проводить необходимые ремонтные работы.

Другим распространенным дефектом является неплотное соединение опалубочных элементов, что может привести к просачиванию бетона и образованию трещин на поверхности бетонных конструкций. Для предотвращения данного дефекта необходимо правильно собирать и крепить опалубку, а также контролировать качество выполнения работ.

Еще одним видом дефекта в опалубке может быть недостаточная герметичность, что приводит к просачиванию цементного молока и образованию пустот в бетоне. Для избежания данного дефекта необходимо использовать специальные материалы для герметизации опалубки и контролировать процесс заливки бетона.

Как приготовить качественный бетон?

Для обеспечения качества бетона необходимо использовать только свежий материал, изготовленный согласно стандартам и рецептам.

При транспортировке приготовленного бетона он подвергается воздействию различных механических сил, что может привести к его повреждению и разрушению. Поэтому использование такого бетона может быть опасным.

Для улучшения качества бетона и снижения затрат рекомендуется приобрести собственный мобильный бетонный завод и лабораторию для контроля качества смеси. Это позволит производить высококачественный бетон в необходимых количествах, минимизируя риски появления дефектов при строительстве.

Изготовление бетона – технологически простой процесс. Каждая марка бетона приготовлена по своему уникальному рецепту. Компоненты, входящие в состав бетонной смеси, добавляются в строго определенных пропорциях.

Выбор рецепта зависит от условий эксплуатации здания. Учитывается температура окружающего воздуха, уровень влажности, предполагаемая нагрузка и прочие факторы.

Экономия на качестве используемых материалов недопустима. Лучший способ улучшить свойства бетона и снизить его себестоимость – производить его самостоятельно.

При возведении небольших сооружений на дачных участках — домов, гаражей, стоянок для автомобилей, колодцев, выгребных ям и прочего — необходимо использовать надежные строительные смеси. Важно знать, как приготовить качественный бетон в домашних условиях. Рациональнее всего обратиться к использованию специализированного оборудования. Свежая строительная смесь правильной консистенции будет гарантировать долговечность и надежность построенного объекта.

Дефекты монолитных железобетонных конструкций

На предприятиях сборного железобетона, обычно используются негибкие бетонные смеси с конусной осадкой не более 10 см для изготовления железобетонных изделий. Эти смеси характеризуются высокой прочностью, отсутствием расслоения и водоотделения, а также однородностью по плотности, обеспечивая высокое качество поверхности, близкое к зеркальному.

Современная технология возведения монолитных железобетонных конструкций использует высокопластичные и литые бетонные смеси с осадкой конуса 16 — 24 см. Такие смеси имеют склонность к расслоению и водоотделению, что приводит к образованию объемных зон различной плотности при их укладке.

Также они имеют в себе большое количество воздуха, который остается на опалубке при контакте с ней, и после застывания бетона оставляет раковины различного размера на его поверхности. Гидрофобные свойства смазки и ее плотная консистенция способствуют прилипанию воздушных пузырьков.

Классификация дефектов

При возведении монолитных железобетонных конструкций возникают разнообразные дефекты, которые могут влиять как на несущую способность конструкций, так и на их внешний вид. Следует отметить, что в настоящее время не существует утвержденной классификации дефектов монолитных железобетонных конструкций. Однако дефекты железобетонных конструкций и изделий можно разделить на поверхностные и внутренние.

Поверхностные дефекты могут включать в себя усадочные трещины, иностранные включения, сколы конструкций, неровности, отсутствие защитного слоя, пустоты и раковины, проникновение и фильтрация влаги в зимний период, высолы, а также пятна от масла и ржавчины.

К внутренним дефектам можно отнести пустоты и недоуплотненные области в теле бетона, силовые трещины, непараллельное положение швов бетонирования относительно вертикальной оси конструкций и отсутствие контакта между слоями бетона в рабочих швах бетонирования.

Пустоты и недостаточно плотные участки внутри бетона могут возникать из-за преждевременного отвердевания или быстрого загустевания бетонной смеси, особенно если железобетонная конструкция сильно армирована. Полости на поверхности могут образовываться при запирании воздуха у границы с опалубкой, если смазка на опалубке обладает гидрофобными свойствами.

Отсутствие защитного слоя бетона обычно происходит из-за неправильного установки опалубки. Усадочные трещины на поверхности конструкции могут появляться зимой из-за быстрого охлаждения нагретого бетона при снятии опалубки. Отсутствие контакта поверхностей в шве бетонирования может быть вызвано длительным перерывом в укладке смеси в конструкцию.

Несоответствие угла швов бетонирования вертикальной оси конструкции происходит из-за нарушения технологии бетонирования. Трещины могут появляться из-за провала грунта или преждевременной нагрузки на конструкции.

Анализ качества монолитных железобетонных конструкций, проведенный нашей организацией при контроле строительства, показал, что наиболее часто встречаются недостаточно уплотненные участки бетона (примерно 30%), различные трещины (примерно 20%) и дефекты в швах бетонирования (примерно 20%) из всех выявленных дефектов в целом объеме.

Методы выявления дефектов

При обнаружении недостатков в монолитных железобетонных конструкциях, наша организация (МосГосСтройнадзор) в основном следует методикам, изложенным в сводах правил СП 63.13330.2012 "Бетонные и железобетонные конструкции" и СП 70.13330.2012 "Несущие и ограждающие конструкции", с некоторыми уточнениями, учитывающими особенности инспекционного контроля.

Для более точной оценки дефектности их разделения по степени опасности — мелкие, значительные и критические. В настоящее время мы фиксируем и оцениваем следующие дефекты: трещины различных видов, разоблачение арматуры, полости и раковины, посторонние включения, дефекты стыков бетонирования, включая их неправильное расположение, недостаточно уплотненные области.

Необходимо отметить, что требования к железобетонным конструкциям по уровню дефектности значительно строже для заводских изделий, чем для монолитных конструкций (смотрите таблицу ниже), хотя по сути они должны быть одинаковыми. Это можно объяснить более высоким уровнем технологии производства железобетонных изделий, достигнутым в настоящее время, в том числе за счет механизации и автоматизации.

| Показатели качества | Изделия (ГОСТ 13015-2012) | Конструкции (СП 70.13330.2012) |

| Категория бетонной поверхности | от А1(глянцевая) до А7 |

Оборудование для инструментального измерения дефектов

При проведении анализа дефектов мы используем специальное оборудование, соответствующее требованиям ГОСТ 26433.1-89 "Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления". Для измерения ширины трещин мы применяем набор щупов и микроскоп с ценой деления 0,02 мм.

Это позволяет с большой точностью определить, опасны ли трещины или нет. Также мы измеряем глубину трещин с помощью ультразвуковых приборов. Размеры раковин измеряем с помощью линейки и штангенциркуля, а размеры недоуплотненных участков, посторонних включений и оголенной арматуры — с помощью рулетки. Для измерения глубины околов ребер используем линейку и угольник. Визуально выявляем остальные дефекты.

Предложения по усовершенствованию методов контроля

Наша организация наладила и проводит работу по выявлению дефектов в монолитных железобетонных конструкциях на строительных объектах города Москвы в соответствии с планом. Однако,

на наш взгляд, необходимо продолжить совершенствование как методов, так и инструментов контроля. После анализа существующих и используемых методов выявления и измерения дефектов, мы хотели бы предложить следующее:

- Продолжить уточнять перечень дефектов, которые должны быть выявлены при обследовании изделий и конструкций, и более подробно привязать их к классификатору опасности дефектов. В частности, можно было бы ввести дополнительные категории дефектов на основе их ремонтопригодности, такие как устранимые и неустранимые.

- Осуществление измерения глубины трещин позволит классифицировать их как конструкционные (влияющие на несущую способность), либо как не конструкционные (усадочные — не влияющие на несущую способность). Согласно автору, трещины с глубиной менее 50% сечения конструкции и сквозные можно считать не конструкционными.

- Для оценки качества поверхности монолитных железобетонных конструкций необходимо использовать только категории. Также стоит рассмотреть методику оценки качества поверхности на основе показателей дифференциальной пористости, связанной с ГОСТ13015 (средний размер пор и коэффициент вариации их размеров).

- Необходимо обязательно контролировать расплыв конуса и водо-отделение бетонных смесей.

- Проведите исследования для определения возможности использования ультразвукового метода для выявления контакта слоев бетона в шве бетонирования, а также для определения границ недоуплотненных зон в конструкции.

При использовании инструментального метода для определения ширины раскрытия трещин, возникла необходимость заменить неудобный в строительных условиях микроскоп Бринелля на набор щупов для обеспечения точности измерений на уровне 0,02мм (такой же, как у микроскопа).

Предложения по уменьшению количества дефектов

Существует несколько способов решения проблемы повышения качества и снижения дефектности монолитных железобетонных конструкций. По мнению автора, эти способы можно упорядочить следующим образом, исходя из их степени доступности и стоимости:

- Нанесение гидрофильной смазки на опалубку с использованием только механизированного способа.

- Использование заполнителей с максимальной крупностью до 10 мм.

- Применение цементов с содержанием более 20% минеральных добавок, при этом наиболее эффективным может быть использование шлако-портландцемента, содержащего до 80% молотого доменного шлака.

- Для восстановления консистенции бетонных смесей перед укладкой следует использовать дополнительный пластификатор.

- Для уменьшения дефектности затвердевшего бетона можно заказать бетонную смесь на 1 класс выше требуемой. В этом случае повышенное содержание цемента будет выполнять роль микронаполнителя, снижая водоотделение и расслаиваемость бетонных смесей.

- Также эффективным способом снижения дефектности при изготовлении бетонных смесей является введение в них тонкомолотого компонента (минеральной добавки), как это предусмотрено законодательством некоторых стран.

Применение новой технологии приготовления бетонных смесей способствует снижению их дефектности.

Повсюду в мире считается, что высококачественный бетон должен содержать мелкодисперсные компоненты в виде цемента и инертного микронаполнителя одинаковой дисперсности в количестве от 500 до 600 кг на кубометр. Однако в России бетонные смеси содержат только цемент в количестве от 300 до 400 кг на кубометр.

По мнению автора, именно это в значительной мере приводит к возникновению дефектов как на поверхности, так и внутри железобетонных конструкций. Кроме того, для уменьшения количества дефектов предлагается использовать самоуплотняющиеся бетонные смеси. Однако из-за сложности и дороговизны их производства, в России они используются крайне редко.

Автор предложил двухстадийную технологию приготовления бетонных смесей в качестве альтернативы самоуплотняющимся бетонам. По этой технологии сначала смешиваются часть компонентов бетонной смеси в сухом виде — цемент, минеральный наполнитель и пластификатор. Затем полученный трехкомпонентный цемент смешивается с песком, щебнем и водой на втором этапе в обычном бетоносмесителе. Эта технология позволяет изготавливать бетонные смеси с практически отсутствующим водоотделением и расслоением, обладающие очень пластичной консистенцией (расплыв конуса более 500мм), как показала практика.

Предлагаемая технология предусматривает возможность применения как смесителя для производства сухих смесей, так и шаровой мельницы на первом этапе смешивания. Использование шаровой мельницы дополнительно повышает класс цемента и позволяет сократить его расход.

Этот метод особенно эффективен при производстве современных бетонных смесей, содержащих большое количество компонентов (цемент, микронаполнитель, пластификатор, замедлитель или ускоритель твердения, противоморозную добавку, стабилизатор при подводном бетонировании и т.д.).

Выводы

- При использовании существующей технологии производства и укладки бетонных смесей сложно достичь класса поверхности выше А6 для монолитных конструкций.

- Для повышения качества и уменьшения дефектности монолитных железобетонных конструкций необходимо обязательное добавление микронаполнителей в бетонные смеси.

- Переход на двухстадийную технологию позволит радикально улучшить качество и уменьшить дефектность монолитных железобетонных конструкций, и отдельное производство микронаполнителей и их добавление в бетонные смеси станет необязательным.

Уход за бетоном в период его отвердевания

Для уменьшения вероятности дефектов в железобетоне необходимо обеспечить правильный уход за ним во время затвердевания. Особое внимание следует уделить температурно-влажным условиям окружающего воздуха: важно, чтобы бетон сохранял влажность, без которой процесс цементации будет затруднен. Необходимо поддерживать постоянную температуру и одинаковую влажность воздуха. При этом внутреннее напряжение в бетоне, возникающее из-за изменения его объема, усадки конструкции и температурных деформаций, будет минимальным.

Для того чтобы сохранить влагу в жидком бетоне, рекомендуется покрыть его полиэтиленовой пленкой. Иначе бетон потеряет прочность и станет уязвимым к низким температурам. В случае сухого бетона появится большое количество усадочных трещин, что негативно скажется на его прочности и долговечности.

Если бетонируется зимой, то твердеющую конструкцию необходимо утеплить, обеспечив ее качественной термоизоляцией или организовав подогрев на время затвердения. Иначе есть риск раннего замораживания бетона, после чего он не сможет набрать необходимую прочность после оттаивания.

Виды повреждений ЖБИ

Определение уровня деформации железобетонных изделий зависит от того, насколько повреждение влияет на их несущую способность. Существует три категории повреждений бетонных изделий:

- Первая категория — это дефекты, которые не влияют на прочность и срок службы бетонных изделий (здесь речь идет о поверхностных трещинах и пустотах, о трещинах толщиной до 0,2мм, о сколах бетона, через которые не видна арматура);

- Вторая категория — это дефекты, которые уменьшают срок службы железобетонных изделий (здесь речь идет о трещинах толщиной более 0,2мм, о пустотах, трещинах с открытой арматурой и о поверхностной или глубинной коррозии);

- III группа дефектов сводится к снижению несущей способности бетонных изделий. Сюда относятся трещины, не предусмотренные расчетом, наклонные трещины в стенах балок, горизонтальные трещины в сопряжениях плит и проемных конструкциях, большие раковины и воздушные карманы в сжатой зоне бетона.

Для предотвращения дефектов I группы используется метод нанесения защитных покрытий. Они помогают остановить расширение имеющихся мелких трещин, защищают конструкцию от коррозионных повреждений, вызванных атмосферными условиями и агрессивной химией.

При повреждениях II группы рекомендуется провести ремонт конструкции для увеличения срока службы сооружения.

При повреждениях III группы производится восстановление несущей способности конструкции в соответствии с определенным признаком. Устранение таких дефектов возможно только по индивидуальным проектам.

| № п/п | Характер повреждения и дефекта, их расположение и признаки обнаружения | Причины возникновения и методы обнаружения | Последствия и меры по предотвращению дальнейшего развития или устранению |

| 1 | Волосяные трещины на верхней поверхности | Усадка от температурно-влажностной обработки и состава бетона. Выявление — визуальное | Несутся на несущую способность, могут снизить долговечность. Заделка трещин раствором |

| 2 | Волосяные трещины вдоль арматуры, следы ржавчины на поверхности бетона | Коррозия арматуры при потере бетоном защитных свойств. Раскалывание бетона. Выявление — визуально-инструментальное | Снижение несущей способности до 5%. Усиление при необходимости. Восстановление защитного слоя |

| 3 | Сколы бетона | Механические воздействия. Выявление — визуальное | Снижение несущей способности при расположении в сжатой зоне. Установка обойм. Заделка сколов мелкозернистым бетоном |

| 4 | Промасливание бетона | Технологические протечки. Выявление — визуально-инструментальное | Снижение несущей способности до 30%. Устранение протечек. Усиление по расчету, установка обойм или армосеток |

| 5 | Трещины вдоль арматуры с коррозией | Развитие в результате коррозии арматуры. Выявление — визуально-инструментальное | Снижение несущей способности. Усиление, восстановление защитного слоя |

| 6 | Отслоение защитного слоя бетона | Коррозия арматуры. Выявление — визуально-инструментальное | Снижение несущей способности. Усиление, восстановление защитного слоя |

| 7 | Нормальные трещины в изгибаемых конструкциях и в растянутых элементах | Перегрузка конструкций. Выявление — визуально-инструментальное | Снижение несущей способности и жесткости элементов. Разгрузка и усиление по расчету |

| 8 | То же, что в п.7, но с разветвленными трещинами | Перегрузка конструкций. Выявление — визуально-инструментальное | Состояние аварийное. Немедленная разгрузка и усиление по расчету |

| 9 | Наклонные трещины со смещением участков балки и пересекающие арматуру | Перегрузка конструкций. Выявление — визуально-инструментальное | Состояние аварийное. Немедленная разгрузка и усиление по расчету |

| 10 | Относительные прогибы, превышающие предельно допустимые | Перегрузка конструкций. Выявление — инструментальное | Снижение несущей способности. Разгрузка и усиление по расчету |

| 11 | Повреждения арматуры и закладных деталей | Механические воздействия, коррозия арматуры. Выявление — визуально-инструментальное | Снижение несущей способности. Усиление по расчету |

| 12 | Выпучивание сжатой арматуры, продольные трещины, шелушение бетона | Перегрузка конструкций. Выявление — визуально-инструментальное | Состояние аварийное. Разгрузка и усиление по расчету |

| 13 | Уменьшение площадок опирания | Ошибки при изготовлении. Выявление — инструментальное | Возможно снижение несущей способности. Усиление по расчету |

| 14 | Разрывы или смещения поперечной арматуры в зоне трещин | Перегрузка конструкций. Выявление — инструментальное | Состояние аварийное. Разгрузка и усиление по расчету |

| 15 | Отрыв анкеров от пластин закладных деталей, деформация соединительных элементов | Наличие воздействий, не предусмотренных при проектировании. Выявление — визуально-инструментальное | Состояние аварийное. Разгрузка и усиление по расчету |

| 16 | Трещины, вывалы и оголение арматуры в зоне проходы коммуникаций | Механические повреждения при пробивке отверстий и проемов. Выявление — визуально-инструментальное | Снижение несущей способности. Усиление по расчету |

| 17 | Трещины, выбоины, раскалывание фундаментов | Вибрации, снижение прочности бетона. Выявление — визуально-инструментальное | Состояние предаварийное. Устранение вибрации. Восстановление фундаментов |

| 18 | Высолы на поверхности бетона | Воздействие агрессивной среды, неправильное применение химдобавок. Выявление — визуально-инструментальное, лабораторное | Снижение несущей способности. Восстановление защитных покрытий. Усиление по расчету |

| 19 | Наличие следов сажи и копоти, сколы, небольшие трещины | Воздействие пожара. Выявление — визуальное | Снижение несущей способности. Восстановление поврежденных поверхностей |

| 20 | Покрытие поверхности сажей и копотью, обнажение арматуры, отделение бетона | Среднее воздействие пожара. Выявление — визуально-инструментальное | Снижение несущей способности и жесткости элементов. Усиление по расчету с увеличением сечений |

| 21 | Цвет бетона — желтый, сколы, обнажение арматуры, трещины | Сильное воздействие пожара. Выявление — визуально-инструментальное | Аварийное состояние. Усиление по расчету с увеличением сечений бетона и арматуры |

Сквозные щели в стыковых соединениях

Для того чтобы избежать вытекания бетонного молочка через сквозные щели в местах стыков опалубочных щитов, ГОСТ 59936-2021 устанавливает, что ширина этих щелей в опалубочных системах 1 класса качества не должна быть больше 0,5 мм.

Для проверки этого параметра несколько опалубочных щитов соединяются между собой стандартными крепежными элементами, после чего с помощью щупа измеряется зазор в самом широком месте.

Отпечатки на поверхности

Следы, оставленные на поверхности монолита узлами крепления опалубки, торчащими гвоздями и другими выступающими элементами — это еще один распространенный вид дефекта. Для их предотвращения необходимо тщательно выравнивать формообразующие щиты и зачищать поверхности перед бетонированием.

Важно использовать материалы высокого качества с низкой адгезией к бетону. В противном случае при распалубке на поверхности конструкции останутся оторванные фрагменты смолистой древесины, ворса фанеры или частицы металлической окалины.

Контроль дефектов бетона

Данная публикация посвящена проблемам контроля, иборьбы и обнаружения дефектов бетонных монолитных конструкций. В статье содержатся рекомендации по выявлению и устранению различных видов дефектов, а также описываются наиболее часто встречающиеся проблемы в конструкциях.

На данный момент монолитное строительство занимает все большую долю на рынке гражданского и промышленного строительства в российских городах. Этому способствует ряд позитивных факторов, таких как скорость, инновации, уникальность проектов и возможность свободного выбора конфигурации здания, не ограниченного типовыми элементами. Каждый год технологии производства железобетонных конструкций совершенствуются, внедряются новые строительные материалы и разрабатываются индивидуальные проекты. Вместе с этим усиливаются требования к качеству и контролю за производством и монтажом конструкций.

Для обеспечения качественного выполнения строительно-монтажных работ и проектных решений необходимо осуществлять контроль за процессом производства.

Особое внимание следует уделить качеству монолитного железобетонного каркаса здания, который является основой для реализации проекта.

В данной статье мы рассмотрим контроль, устранение и локализацию дефектов бетона монолитных конструкций.

Существует множество рекомендаций по выявлению и устранению дефектов. Мы постараемся выделить основные аспекты минимизации негативного воздействия на конструкцию.

Согласно классификатору существует 2 основных вида дефектов:

- Существенный дефект — это несовершенство, которое существенно ухудшает эксплуатационные характеристики строительной продукции и ее долговечность. Такие дефекты должны быть устранены до того, как их закроют последующие работы;

- Критический дефект — это несовершенство, при наличии которого здание, сооружение, его часть или конструктивный элемент становятся функционально непригодными. Продолжение работ по условиям прочности и устойчивости является небезопасным или может привести к снижению этих характеристик в процессе эксплуатации. Такие дефекты должны быть обязательно устранены перед началом последующих работ или с приостановкой уже начатых работ.

- места, где обнажена арматура;

- набухания;

- трещины;

- пустоты и полости внутри бетона, а В местах соединения конструкций и в зоне холодных швов;

- сколы на поверхности;

- места с недовибрированным бетоном (см. рис. 1);

- воронки и полости;

- нарушение толщины защитного слоя бетона;

- чужеродные включения;

- участки с расслаивающимся и шелушащимся бетоном;

- участки с промерзшим бетоном.

Важно учитывать причины возникновения дефектов, так как их предотвращение часто позволяет избежать лишних финансовых затрат и больших трудозатрат, связанных с ремонтом конструкций. Наплыв бетона является одним из последствий неправильной установки опалубки, её недостаточной герметичности или низкого качества. Пустоты в конструкциях образуются из-за недостаточного уплотнения бетонной смеси, избыточного воздухововлечения и попадания в зону бетонирования посторонних предметов (строительного мусора) и других факторов.

Недостаточная толщина защитного слоя часто связана с неправильной установкой или смещением опалубки, её некачественной поверхностью, а также с нарушениями при выполнении арматурных и бетонных работ, отклонениями от проекта.

Часто появление трещин связано с неправильным уходом или отсутствием ухода за конструкциями, резкими перепадами температур или перегрузкой конструкций, а также с ошибками в чертежах, недостаточной проработкой решений по земляным работам и другими причинами, указанными в проекте.

Для устранения дефектов используют сухие многокомпонентные смеси из специального цемента, заполнителей, армированных волокон и полимерных добавок (например, Mapegrout Thixotropic (см. рис. 2), БИРСС, Sika, CONSOLIT BARS 113, ЭМАКО S88 или аналогичные). При добавлении воды такие смеси образуют пластичную и не расслаивающуюся безусадочную смесь, которая соответствует основным требованиям по прочности, адгезии, морозостойкости, водонепроницаемости и т.д.

Нормы для монолитных железобетонных конструкций должны быть соблюдены.

Иногда происходит "ремонт", который скрывает дефекты различными способами: заполнение трещин и полостей несоответствующими материалами, нанесение цементной смеси на неподготовленную поверхность. Это приводит к негативным последствиям и финансовым потерям. Риск разрушения конструкций и плохого качества отделочных работ очень велик. Рекомендуется обучать специализированные бригады для устранения этой проблемы.

Обычно ремонтные работы начинаются после тщательного изучения поврежденных участков, к которым доставляется необходимое оборудование, инструменты и материалы для безопасного проведения работ.

Основной и наиболее распространенный дефект — невибрированный бетон.

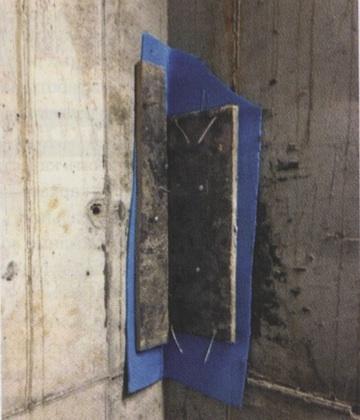

Важно отметить, что в зимний период бетонирования при скоростном монолитном домостроении необходимо защитить отремонтированную поверхность тепловлагоизоляционным материалом. Это поможет предохранить ее от испарения влаги и сохранить тепло в "теле" ремонтируемого участка. Также стоит учитывать собственную экзотермию смеси за счет цементного вяжущего (см. рис. 3, 4, 5). В построечных условиях в качестве защитного покрытия может использоваться фанерная доска, сочетаемая с материалом "Этафом".

Также следует отметить, что для обеспечения монолитности стен лифтовой шахты с нижележащим перекрытием необходимо жестко установить деревянный брус с внутренней стороны перед установкой стеновой опалубки. Это позволит исключить перепад в бетоне между торцом плиты перекрытия и стенами шахты (см. рис. 6).

Эти методы помогают сократить время, усилия и затраты во время быстрой строительной работы и сжатых производственных сроках.

В завершение отметим, что при строительстве объектов любого типа необходимо проводить регулярный контроль процесса производства и стараться своевременно соблюдать нормативы, технологические и проектные требования.

- СП 13-102-2003 «Правила обследования несущих строительных конструкций зданий и сооружений».

- Классификатор основных видов дефектов в строительстве и промышленности строительных материалов. Госстрой России, М.: ЦИТП Госстроя России, 1993.

- ГОСТ Р 53778-2010 «Здания и сооружения. Правила обследования и мониторинг технического состояния».

- Учебное пособие "Научно-техническое сопровождение и мониторинг строящихся зданий и сооружений, включая большепролетные, высотные, уникальные" (МРДС 02-08).

- Стандарт "Несущие и ограждающие конструкции" (CHuII 3.03.01-87). Москва, 1998 г. СНиП 52-01-2003 "Бетонные и железобетонные конструкции. Основные положения".

- Учебное пособие "Обследование строительных конструкций" издательства АО "ЦПИ-ИПромзданий". Москва, 1997 г.

- Руководство по проведению натурных обследований промышленных зданий и сооружений от АО "ЦНИИПромзданий". Москва, 1997 г.

- Строительный стандарт СП 70.13330.2012 "Несущие и ограждающие конструкции".

- Строительный стандарт СП 63.13330.2012 "Бетонные и железобетонные конструкции. Основные положения".