Опалубка резервуаров — это конструкция из дерева, металла или пластика, используемая при строительстве емкостей для хранения жидкостей или сыпучих материалов. Она служит для создания формы и структуры резервуара, обеспечивая его прочность и герметичность.

Опалубка позволяет выливать бетон внутри нее, чтобы создать корпус резервуара. После застывания бетона опалубку разбирают, оставляя только готовый резервуар. Этот процесс обеспечивает быструю и эффективную возможность строительства различных типов емкостей.

- Опалубка резервуаров – это временная конструкция, предназначенная для создания формы и поддержания жидкости или другого материала во время строительства емкостей и резервуаров.

- Опалубка может быть изготовлена из различных материалов, таких как дерево, металл, пластик или композитные материалы, в зависимости от требований проекта.

- Использование опалубки позволяет создать гладкую и равномерную поверхность внутри резервуара, что обеспечивает надежное и долговечное сооружение.

- Опалубка также обеспечивает безопасность работы на стройплощадке и упрощает процесс заливки бетоном или другим материалом.

- После заливки материалом опалубка снимается и может быть использована повторно на других строительных объектах.

Оформление разрешительной документации

Фирма ООО "Промэковод" специализируется на выполнении работ по возведению монолитных бетонных резервуаров различной емкости, а также предлагает в аренду специализированную опалубку для цилиндрических конструкций.

Уникальная конструкция специальной опалубки для цилиндрических сооружений предназначена для возведения монолитных бетонных резервуаров диаметром от 10 до 50 метров. В отличие от других систем опалубки, данная конструкция не имеет сквозного соединения внутренней и внешней стенки, обеспечивая абсолютную герметичность. Это делает ее идеальным выбором для резервуаров, содержащих воду, нефтепродукты, а также для очистных сооружений, сточных резервуаров, силосов, навозохранилищ и других объектов.

Основные характеристики системы опалубки для цилиндрических сооружений:

- Диапазон внутренних диаметров с шагом каждые 25 см: от 10 до 50 метров

- Толщина стен варьируется от 5 см с шагом каждые 2,5 см (например, 5; 7,5; 10 см).

- Высота элементов опалубки составляет 100 см.

- Разрешенное давление бетона — 50 кН.

Установка опалубки для наружного и внутреннего кольца резервуара, предназначенного для хранения чистой воды.

Устройство облицовки бетонного монолитного резервуара с применением специально профилированного листа из оцинкованной стали

Монтаж опалубки для наружного и внутреннего кольца резервуара, предназначенного для хранения чистой воды.

Сборка опалубки с цилиндрической формой

Размещение опалубки для наружного кольца резервуара, содержащего чистую воду.

Скрепление цилиндрической опалубки

Узнать стоимость услуг можно, заполнив контактную форму

Залить внешнее бетонное кольцо для пожарного резервуара. (Высота 12м)

Горизонтально скользящая опалубка для возведения круглых железобетонных резервуаров

Известно о существовании Союза Советских Социалистических Республик. Присутствует акт о регистрации изобретения в Комитете охраны авторских прав СССР. Дата публикации описания — 10.03.82, авторы изобретения — Овский М.К. и Поро И.И., заявитель — Горизонтальная опалубка для возведения круглых железобетонных резервуаров.

Это изобретение предназначено для использования в строительстве и может применяться при возведении круглых железобетонных резервуаров с переменной по высоте толщиной стен. Опалубка включает в себя каркас из колонн и балок, с возможностью их перемещения и фиксации в соответствующем положении.

К сожалению, у этой опалубки есть недостаток — она не обеспечивает возможность бетонирования стен круглых резервуаров. Но благодаря данному изобретению расширяются технологические возможности опалубки, что делает процесс возведения резервуаров более экономичным и эффективным.

На фигуре 1 изображена горизонтально скользящая опалубка со стойками и гайками для механизма перемещения.

На рисунке 2 изображен вид сбоку, а на рисунке 3 — вид сверху. На рисунке 4 представлена конструкция стяжного винта, используемая для бетонирования стен круглых железобетонных резервуаров переменной толщины. Эта конструкция включает в себя каркас, состоящий из балок 1 с индивидуальными приводами горизонтального перемещения 2 и балансирными ходовыми роликами 3, катящимися по инвентарному рельсовому пути 4. В конструкции присутствуют четыре колонны 5 коробчатого сечения, основания которых прикреплены к нижним связям 1 шарнирными соединениями. Внутри каждой колонны 5 устроены лестницы для подъема рабочих на подмостие и спуска с них.

Верхняя часть каждой из кофрон соединена шарнирно с возможностью последующей жесткой фиксации с помощью болтовых соединений на нижнем поясе траверса 6. Вдоль колонн могут перемещаться кампучие обоймы 7 с отдельными приводами 8 для вертикального перемещения. Кампучие обоймы шарнирно соединены с продольными балками 9, которые несут на себе внутренние 10 и внешние 11 щиты опалубки с рабочими площадками и служат для фиксации щитов в искривленном положении, а также для придания щитам необходимой жесткости для работы.

Внутренний щит опалубки имеет ряд рамок, к которым через определенные интервалы прикреплены стойки. Поверхность щита приобретает цилиндрическую форму благодаря вращению стяжных винтов, что приводит к сближению задних стоек рамок и выпучиванию щита. Внешний щит также имеет специфическую конструкцию, включающую верхние и нижние треугольные консоли, придающие щиту наклон к вертикали в соответствии с конусностью.

В центре щита находятся верхние и нижние консоли, которые приварены к задним стойкам 17. Все остальные верхние и нижние консоли соединены друг с другом телескопическими стойками 18.

На концах верхних и нижних консолей установлены стяжные винты 19 с гайками 20 и 21, имеющими правую и левую резьбу, при этом гайки выполнены в виде сферических шарниров. Чтобы придать внешнему щиту опалубки коническую форму, необходимо вращать винты 19 в разные стороны, расширяя задние телескопические стойки 18. В результате верхние стяжные винты должны поднимать верхние консоли 15 выше, чем движение нижних консолей 16 под действием нижних стяжных винтов. Как результат, рабочая поверхность внешнего щита опалубки принимает вогнуто-коническую форму.

Искажение щитов лучше проводить сразу после установки опалубки по шаблонам или маякам, привязанным к арматуре будущего резервуара. После искажения и выравнивания рамок и верхних консолей щитов они присоединяются к продольным балкам, что обеспечивает им необходимую жесткость. Затем по верхнему поясу щитовых рамок и верхним консолям внешнего щита устанавливаются деревянные рабочие подмости.

На рабочие подмости в передней части во время бетонирования устанавливаются лотки для заливки бетона. Управление опалубкой удобнее всего разместить на рабочих подмостях с внешней стороны резервуара у задней колонны. Опалубка оборудована монорельсом с тельфером для подачи бетона.

Осуществление горизонтального перемещения опалубки осуществляется дискретно при помощи специального привода, который обеспечивает оптимальное приложение тягового усилия вдоль кривизны рельса, соответствующей диаметру сооружаемого резервуара. При этом привод перемещения также оснащен устройством для плавного регулирования скорости опалубки в пределах 4-12 м/ч.

Оптимальная конструкция каркаса опалубки позволяет осуществлять поворот колонны 5 в горизонтальной плоскости, что значительно снижает трение реборд ходовых роликов 3 колонны о рельсы. В свою очередь, привод вертикального перемещения щитов опалубки является гидравлическим и постоянно опирается на горизонтальные полки колонны, что исключает возможность падения рабочих подмостей.

Стены резервуаров выливают бетоном поэтапно, используя горизонтальные опалубочные системы. Каждый следующий этап бетонирования начинается после завершения предыдущего. После установки опалубки и выравнивания системы начинается заливка следующего этажа.

Используется прочный бетон с усадкой конуса от 1 до 2 см, его плотность достигается при помощи вибрационных насосов. Скорость перемещения опалубки зависит от времени, необходимого для застывания бетона в системах, а также от температуры воздуха и длины самих шитов. Поскольку опалубочные системы перемещаются непрерывно, заливка бетона также проводится без перерывов.

После снятия шитов бетонный этаж подвергается воздействию собственного веса и давлению следующего слоя бетона после возвращения опалубки в исходное положение на несколько часов. Этого времени достаточно, чтобы бетон нижнего слоя набрал необходимую прочность и был готов для заливки следующего этажа.

При использовании опалубки для строительства нового резервуара ее разбирают на две большие части и, при помощи крана, перемещают по готовому рельсовому пути. Изобретение горизонтальной скользящей опалубки для строительства круглых железобетонных резервуаров, включая каркас колонн, балок, внешние и внутренние шиты, стяжные винты с гайками и механизмы перемещения. Шиты опалубки для резервуаров выполнены в форме треугольных конструкций на двух уровнях по высоте бака и соединены вертикальными телескопическими стойками. Гайки стяжек выполнены в виде сферических шарниров. Источники, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР М 172019, кд. Е 046 9/04, 19 В 5. 2. Авторское свидетельство СССР910981Ось бневиего ргаса Подписноеитета СССР 69 13 Тираж 721,ВНИИПИ Государственного ко по делам изобретений и отк 113036, Москва, Ж, Раущс

Монолитные железобетонные резервуары для жидкостей

Монолитные железобетонные резервуары для навоза

Для сохранения уникальности этого текста использован русский язык и HTML-разметка. Резервуары для хранения навоза могут быть открытыми или закрытыми и иметь объем от 10 до 10 000 кубометров. Их срок службы может достигать 40 лет, и они не допускают попадания навоза в подземные воды. Установка крыши поможет избавиться от неприятного запаха и защитит резервуар от переполнения дождевой водой.

Если необходимо, такие резервуары могут быть заглублены или построены в подземном варианте для самотекущего перемещения навоза. Они также могут быть оснащены необходимым насосным и перемешивающим оборудованием для перемешивания и перекачивания навоза.

Резервуары для хранения жидких удобрений

Хранение больших объемов жидких удобрений — сложная технологическая задача, требующая особого внимания. Ведь многие удобрения ядовиты и их утечка может привести к непоправимому ущербу. Поэтому емкости для удобрений изготавливают из химически стойких материалов с герметичным покрытием внутренней стороны. Кроме того, они также комплектуются системами контроля протекания.

Резервуары для силосного сока

При больших объемах заготовки кормов возникает необходимость в сборе и сохранении сока от силоса, сенажа, компоста и других кормов. Этот жидкий продукт представляет собой агрессивную жидкость из-за большого содержания органических кислот. Для хранения сока в резервуарах применяется специальное покрытие, которое наносится на внутреннюю поверхность.

Резервуары и ёмкости для биогаза

Биогаз формируется в специальных ферментерах в процессе анаэробного сбраживания, где он представляет собой смесь метана, углекислого газа и угарного газа.

Для производства биогаза используется навоз, бытовые отходы и другая биомасса.

Биогазовая станция — это комплекс технологических сооружений, включающий подготовку сырья, производство, очистку и хранение биогаза, генерацию электроэнергии или тепла, производство удобрений и систему управления.

Монолитный железобетон позволяет строить все сооружения для биогазовой станции с учетом требуемых качеств.

Опалубка резервуаров — это временная конструкция, которая используется для формирования внешней формы желаемого резервуара перед заливкой бетоном. Она играет ключевую роль в процессе строительства, обеспечивая правильную геометрию и надежную поддержку бетона во время затвердевания. Опалубка может быть изготовлена из различных материалов, таких как дерево, металл, пластик, и выбор материала зависит от конкретных условий строительства и требований к резервуару.

Важно отметить, что правильное проектирование и установка опалубки имеют решающее значение для качества конечного результата. Опалубка должна быть достаточно прочной, чтобы выдерживать давление бетона и обеспечивать точную геометрию конструкции. Также необходимо учитывать дополнительные факторы, такие как климатические условия, нагрузки на резервуар и требования к защите от коррозии для выбора оптимального варианта опалубки.

Использование опалубки резервуаров позволяет ускорить процесс строительства, снизить затраты на ресурсы и повысить качество готового объекта. Правильно выбранная и установленная опалубка обеспечивает стабильность и надежность резервуара на протяжении всего срока эксплуатации, что делает ее неотъемлемой частью процесса строительства резервуаров.

Другие публикации

Свиноводство в наше время представляет собой индустрию высоких технологий, которая нуждается в специализированных знаниях и усердном ежедневном труде.

Грунтовая подушка

Этот тип фундамента представляет собой слои грунта различной толщины, которые утрамбовываются катками или вибротрамбовками. Масса подушки должна быть от 5 до 10 тонн, а высота рассчитывается в соответствии с проектом.

Такой вид фундамента часто применяется при установке стальных пожарных резервуаров, а также подземных резервуаров для нефтепродуктов и РГС.

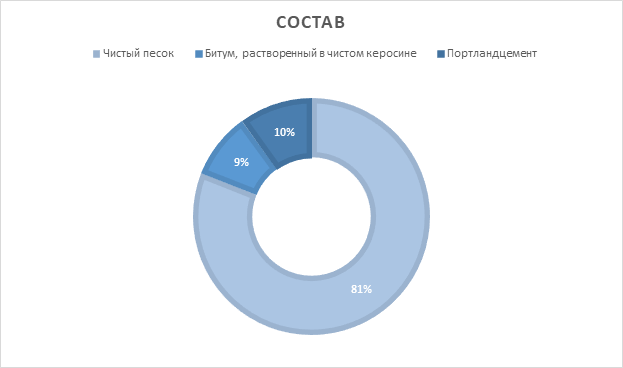

Поверх песчаной подушки для защиты днища резервуара от коррозии укладывается гидроизоляционный слой толщиной 8-10 см, сделанный из смеси песка с битумом или отработанными маслами и темными нефтепродуктами. Смесь может содержать следующие компоненты:

Также устанавливаются дренажные трубки для дренажа грунтовой подушки и контроля повреждений днища резервуара, их торцы закрыты пластиковой сеткой. Нельзя допускать частичного опирания подушки на насыпные грунты.

За пределами периметра резервуара горизонтальная и наклонная части поверхности подушки должны быть защищены отмосткой. Чтобы предотвратить разрушение отмостки и откосов под воздействием атмосферных осадков и выветривания песка и грунта из фундамента, могут использоваться различные материалы: булыжник, монолитный бетон и железобетонные плиты.

Бетонная отмостка шириной 1 м должна соответствовать таким требованиям, как срок службы (не менее 10 лет), легкость демонтажа и восстановления, устойчивость к воздействию дождевых и капельных вод, морозостойкость.

Этапы монтажа:

• Выемка котлована; • Накопление грунтов с уплотнением; • Создание гидроизоляционного слоя.

Используемые машины и оборудование:

• Экскаватор типа ЭО-21 на гусеничном или пневмоходу, самосвалы, земляные катки или вибротрамбовки, фронтальный погрузчик.

Преимущества процесса:

• Простота выполнения работ; • Самая низкая цена. • Отсутствие сложностей устройства.

Кольцевой железобетонный фундамент на грунтовой подушке

Этот вид работы направлен на выдерживание вертикальных нагрузок, которые возникают из-за собственного веса конструкции и массы заполняющих резервуар веществ.

Железобетонное кольцевое основание состоит из арматуры и бетона. Внутреннее кольцо основания укладывается плотными грунтовыми слоями. На данном типе фундамента гидрофобный слой создается аналогично типу "Грунтовая подушка", устанавливаются дренажные трубы, их расположение должно предотвращать проникновение грунтовых вод и сигнализировать о повреждении днища резервуара соответственно.

Опалубка для резервуаров

Это уникальная строительная система временного назначения, которая включает в себя различные собираемые и разборные элементы. Строительство резервуаров для хранения нефтепродуктов имеет важное значение. Очень важно, чтобы использование качественных материалов при строительстве резервуаров способствовало достижению желаемого результата. Сложность установки с технической точки зрения заключается в установке несущих конструкций, расположенных над уровнем земли.

Строительство пожарных резервуаров, также как и подземных резервуаров, требует многократного монтажа и демонтажа элементов. Материал поставляется в виде отдельных компонентов, среди которых могут быть выделены панели, крепежные элементы и дополнительное оборудование.

Перед началом монтажа резервуаров необходимо провести проверку и смазку опалубки, а Выполнить все работы по укреплению конструкции. Для удобства монтажа можно использовать специализированное оборудование.

Виды бетонных резервуаров

Материал и технология строительства позволяют производить различные типы железобетонных резервуаров.

По форме они бывают:

- цилиндрические, круглые;

- прямоугольные.

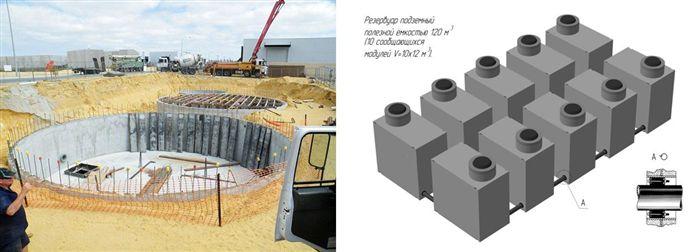

Высота и другие размеры зависят от хранимого материала и требований заказчика. Прямоугольные резервуары могут быть составными, позволяя хранить различные вещества.

Резервуары в виде вертикальных цилиндров более распространены и привычны, их проще строить. Однако прямоугольная форма позволяет более эффективно использовать имеющиеся площади и размещать резервуары большего объема на одной территории.

По методу строительства резервуары бывают:

- монолитные;

- сборные;

- сборно-монолитные.

В большинстве случаев используются сборно-монолитные или монолитные конструкции, поскольку сборные становятся слишком дорогими из-за высокой стоимости доставки всех комплектующих до места установки.

- подземные;

- частично заглубленные;

- наземные.

Размещение резервуаров под землей позволяет экономить на теплоизоляции благодаря использованию более эффективного утеплителя — грунта.

По наличию крыши:

Чаще всего резервуары изготавливаются закрытыми. Это обеспечивает чистоту содержимого и предотвращает проникновение примесей, которые могут появиться вследствие внешнего воздействия. Кроме того, это помогает предотвратить или уменьшить испарение.

Бетонные емкости для воды и подземные железобетонные резервуары

Хранение питьевой воды в железобетонных емкостях требует их полной герметичности для защиты от вредного воздействия поверхностных и грунтовых вод.

Важно, чтобы стены таких емкостей были ровными, гладкими и не проницаемыми, чтобы предотвратить рост плесени и размножение микроорганизмов.

Для строительства резервуаров используются специальные марки бетона с добавками, повышающими водонепроницаемость, однако следует помнить, что стенки емкостей не обладают абсолютной влагостойкостью.

Для хранения воды можно использовать различные конструкции: бетонные емкости, подземные железобетонные резервуары и сборные емкости, собранные из отдельных модулей.

Контакт с водой может вызывать выщелачивание и растворение верхнего слоя бетона, что может привести к попаданию его частиц в воду. Поверхности хранилища и сами стенки также необходимо обеззараживать, что может повлиять на прочность бетона. Из-за воздействия грунтовых вод, осадков и ветра бетон снаружи может разрушаться, поэтому его необходимо защищать.

Для защиты снаружи можно использовать битумные изоляционные материалы и мастики. Внутренние поверхности хранилища обрабатывают торкретбетоном, при этом его слой должен быть не менее 1 см толщиной.

Для надежной гидроизоляции внутренних поверхностей железобетонных резервуаров, в которых хранится питьевая вода и пищевые продукты, подходят мембранные материалы. Они отличаются абсолютной химической стойкостью, безопасностью и экологичностью.

Они не выделяют ядовитых веществ и не оказывают никакого воздействия на состав хранимой в резервуаре жидкости.

При сборке мембраны отдельные сегменты соединяются горячим воздухом, обеспечивая герметичность швов. Материал можно ремонтировать, восстанавливая его полную герметичность.

Железобетонный бак для хранения или брожения вина

В железобетонном резервуаре можно создать идеальные условия для брожения вина. В нем можно поддерживать заданную температуру и влажность, минимизируя при этом потери от испарения.