Качественная укладка и закрепление арматуры и арматурных изделий в опалубке играют ключевую роль в обеспечении прочности и долговечности бетонных конструкций. Контроль качества данного процесса позволяет избежать дефектов и ошибок, что существенно повышает безопасность и надежность строительных объектов.

Эффективный контроль качества укладки арматуры в опалубке включает в себя проверку соответствия размеров, формы и расположения арматурных элементов, а также обеспечение правильного и надежного их крепления. Тщательный надзор за этим процессом помогает предупредить возможные проблемы и обеспечить соответствие конструкции всем необходимым требованиям и стандартам качества.

- При укладке арматуры в опалубке необходимо обеспечить правильное расположение каждого элемента согласно проекту конструкции.

- Крепление арматурных изделий должно осуществляться согласно требованиям нормативных документов и проектной документации.

- Необходимо проводить контроль качества укладки арматуры с использованием специализированных инструментов, таких как датчики давления и измерители углов.

- Проверка сварных соединений арматуры должна проводиться с применением методов неразрушающего контроля, таких как ультразвуковой и радиографический контроль.

- Необходимо осуществлять контроль за качеством заливки бетоном, чтобы исключить возможность повреждения арматуры при образовании пустот или трещин.

Указания по контролю и оценке качества работ

Для соответствия требованиям СНиП 3.03.01-87 осуществляется контроль качества и приемка монолитных железобетонных конструкций.

Контроль качества работы с бетоном предполагает проведение на нескольких этапах:

— укрепление стен и плит перекрытия;

— выполнение бетонирования (подготовка, транспортировка и укладка бетонной смеси);

— выдерживание бетона и снятие опалубки с конструкций;

— приемка железобетонных конструкций.

Акт освидетельствования скрытых работ должен оформлять правильность установки и крепления опалубки и ее поддерживающих элементов, а Всех конструкций и их элементов, закрытых в процессе бетонирования (арматура, врезные детали).

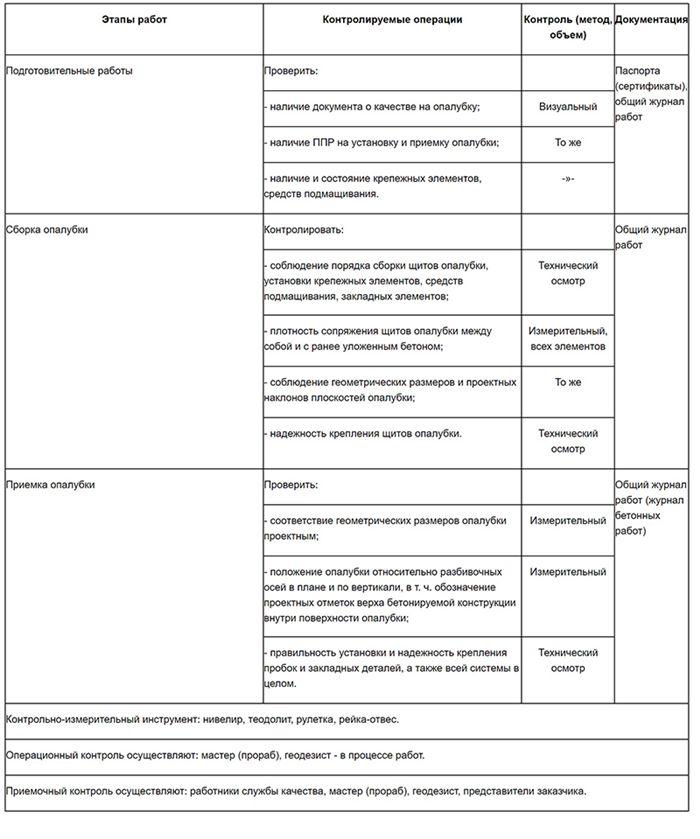

Требования, предъявляемые к качеству опалубочных работ

При проверке прихода элементов опалубки следует удостовериться, что комплект поставки соответствует паспортам и сертификатам.

При контроле качества опалубочных работ необходимо убедиться в следующем:

— Выполнение сборки опалубки и установка крепежных элементов согласно технологии;

— Плотное соединение листов фанеры опалубки между собой и со стенами;

— Соответствие геометрических размеров опалубки;

— Надежное крепление опалубки.

При приемке выполненных работ необходимо проверить прочность нижележащей плиты перекрытия для исключения осадок.

Важно правильно установить опалубку, то есть расположить её в соответствии с разметочными осями по плану и по высоте, включая проектные отметки бетонируемых конструкций внутри поверхности опалубки;

также необходимо проверить геометрические размеры собранной опалубки.

Контроль качества работ проводят мастер (производитель работ), специалисты службы контроля качества и представители технического надзора заказчика.

Контроль качества укладки и закрепления арматуры и арматурных изделий в опалубке является одним из важнейших этапов при возведении зданий и сооружений. Ведь от правильной укладки зависит долговечность и прочность конструкции.

При проведении контроля качества необходимо обращать внимание на правильное расположение арматуры, ее прочность и защитное покрытие. Также важно убедиться, что арматурные изделия залиты бетоном равномерно и без полостей.

Для обеспечения качества укладки и закрепления арматуры необходимо привлекать квалифицированных специалистов, осуществлять контрольные измерения и испытания, а также следить за соблюдением технологических требований.

Контроль качества укладки и закрепления арматуры и арматурных изделий в опалубке позволяет предотвратить недостатки и дефекты конструкции, обеспечивает безопасность эксплуатации зданий и сооружений, а также повышает их надежность и долговечность.

Контроль качества и приемка бетонных и железобетонных работ

8.1.1 В этой части представлен порядок контроля качества и приемки работ, выполняемых при строительстве монолитных бетонных и железобетонных конструкций зданий и сооружений. Особое внимание уделяется этапам производства опалубочных, арматурных и бетонных работ в соответствии с требованиями СНиП 3.03.01-87.

8.1.2 Различают входной, операционный и приемочный контроль в зависимости от места и времени проведения контроля. Входной контроль осуществляется поступающих материалов и технической документации, операционный контроль проводится в процессе производства работ или после его завершения, приемочный контроль выполняется по завершении строительства объекта или его этапов.

8.1.3 Применение специальных методов контроля должно предусматривать:

— измерительный контроль с использованием средств измерений, включая лабораторное оборудование;

— визуальный контроль в соответствии с ГОСТ 16504-81;

Проведение технического осмотра в соответствии с требованиями ГОСТ 16504-81;

Осуществление регистрационного контроля путем анализа информации, зафиксированной в различных документах (сертификатах, актах освидетельствования скрытых работ, общих или специальных журналах работ).

8.2.1 Необходимо, чтобы каждый тип используемой опалубки удовлетворял следующим требованиям:

— имел необходимую прочность, жесткость, геометрическую неизменность и герметичность под воздействием технологических нагрузок, обеспечивая при этом проектную форму, геометрические размеры и качество возводимых конструкций;

— обеспечивал максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

— имел минимальную адгезию и химическую нейтральность формообразующих поверхностей по отношению к бетону (за исключением несъемной опалубки);

— обеспечивал минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже, быструю разъемность соединительных элементов, удобство ремонта и замены вышедших из строя элементов;

— имел минимальное число типоразмеров элементов;

— обеспечение возможности установки больших блоков и их перестановки на строительной площадке.

8.2.2 В процессе создания и установки опалубки необходимо контролировать используемые материалы, изготовленные элементы опалубки, установку опалубки и соответствие ее проектной конструкции, а также надежность крепления опалубки.

Изготовление инвентарной опалубки обычно проводится на специализированных производствах и поставляется в комплекте с крепежными и соединительными элементами. Производитель должен предоставить паспорт с инструкцией по эксплуатации, в котором указаны данные о производителе, номер и дата выдачи паспорта, количество элементов опалубки, дата изготовления, гарантийные обязательства и список запасных частей. Материалы опалубки должны соответствовать стандартам, а комплект должен иметь сертификат.

8.2.4 При проверке установленной опалубки необходимо убедиться в плотности основания, что исключает возможность осадок, правильности установки опалубки, несущих и поддерживающих элементов, анкерных устройств и элементов крепления, а В геометрических размерах собранной опалубки, смещении осей опалубки от проектного положения и правильности установки пробок и закладных деталей. По результатам проверки установленной опалубки должен быть составлен акт на скрытые работы.

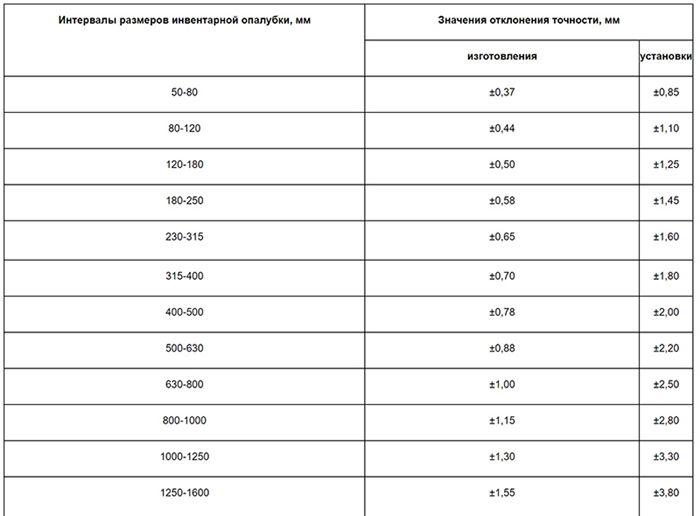

8.2.5 Точность изготовления и установки опалубки, а также допустимая прочность бетона при распалубке должны соответствовать требованиям, приведенным в таблице 8.1.

Таблица 8.1 — Требования, предъявляемые к опалубкам

Контроль (метод, объем, вид регистрации)

2. Контролируемые параметры при производстве арматурных работ

В соответствии с проектной документацией, армирование конструкций должно проводиться с учетом допускаемых отклонений по таблице 6.2.1.

Таблица 6.3.1 содержит информацию о составе операций и средствах контроля при производстве арматурных работ по стандарту 6.3.1.

6.4.1. Расстояние между отдельно установленными рабочими стержнями следует установить:

- для колонн и балок с отклонением в пределах ±10 мм;

- для плит и стен фундаментов с отклонением в пределах ±20 мм;

- для массивных конструкций с отклонением в пределах ±30 мм.

6.4.2. Расстояние между рядами арматуры должно быть следующим:

- для плит и балок толщиной до 1 м с отклонением в пределах ±10 мм;

- для толщины более 1 м с отклонением в пределах ±20 мм. Рисунок 6.4.1. Указанные отклонения

6.4.3. При армировании конструкций отдельными стержнями, установленными внахлестку без сварки, длина нахлестки должна быть не менее:

- для арматуры А-I 40d;

- для арматуры А-II 40d;

- для арматуры А-III 50d.

6.4.4. При армировании конструкций сварными сетками и каркасами допускается установка их без сварки путем перепуска на длину, указанную в проекте, но не менее 250 мм.

Выдерживание свежеуложенного бетона в опалубке. Распалубливание конструкции: условия и последовательность. Контроль качества бетона

Для того чтобы бетон хорошо высыхал и не терял свою прочность, необходимо обеспечить оптимальные условия температуры и влажности, чтобы избежать усадочных деформаций. Важно предотвратить механические повреждения бетона и сохранить его прочность и устойчивость.

Сроки выдерживания бетона и снятия опалубки определяются в соответствии с требованиями строительных норм. В летнее время необходимо защищать открытые поверхности бетона (например, перекрытия) от прямого солнечного воздействия и ветра с помощью рогожи, мокрых опилок или полимерных пленок.

Бетон, содержащий портландцемент, должен быть орошен в течение 7 дней, бетон на глиноцементных связующих — в течение 3 дней, а на других типах цемента — в течение 14 дней. При температуре воздуха выше 15°С бетон первые 3 дня необходимо орошать с интервалом в 3 часа через каждые 6-8 часов. В последующие дни количество орошения можно сократить до 3 раз в день.

Для предотвращения механических повреждений свежеуложенного бетона запрещается движение людей, установка лесов и опалубки до тех пор, пока бетон не достигнет прочности не менее 1,5 МПа. Движение автотранспорта, бетоноукладчиков и других машин по забетонированным перекрытиям разрешается только после достижения проектной прочности бетона. Исключение составляют ситуации, когда неотложная производственная необходимость требует движения монтажных кранов по свежезабетонированным перекрытиям. При этом обязательно необходимо использование прочной деревянной настилки.

Как только бетон достигнет необходимой прочности, чтобы обеспечить сохранность поверхностей и граней конструкции при снятии опалубки, начинают снимать боковые элементы опалубки.

Элементы опалубки, которые несут вес бетона, снимают после того, как бетон достигнет необходимой прочности, которая составляет % от проектной: для плит и сводов пролетом до 6 м — 70, для балок и прогонов пролетом до 8 м — 80, для несущих конструкций пролетом свыше 8 м -100. В случае сооружений, строящихся в зоне землетрясений, несущую опалубку снимают в указанные в проекте сроки.

Полная нагрузка на конструкции допускается только после того, как бетон достигнет проектной прочности.

При снятии опалубки с железобетонных конструкций необходимо аккуратно разбирать опалубку, предварительно ослабляя клинья или винты под стойками и сохраняя элементы для дальнейшего использования.

При использовании традиционной инвентарной опалубки раскруживание (то есть постепенное отделение формы от бетонной поверхности) проводится путем ослабления клиньев под опорами, винтов в домкратах или выпускания песка из опорных песочниц.

Минимальная прочность при демонтаже ненагруженных конструкций – 0,2-0,3 Мпа

Не менее 70-80% проектной прочности

Демонтаж включает:

Опускание ненагруженной конструкции опалубки на несколько сантиметров с помощью винтовых домкратов, рам или телескопических опор

Отделение листов фанеры от опалубленной поверхности

Демонтаж продольных и поперечных балок

Демонтаж крестовых связей между опорными рамами, рам и опорами

Контроль качества бетона

Для работы со скользящей опалубкой требуются специальные геодезические измерения. После определения высшей точки фундаментной плиты, которая принимается за 0,00 м, проводится проверка геометрических размеров домкратных рам, вертикальности опалубки и ее конусности. Важным условием качественного выполнения бетонных работ в скользящей опалубке является геодезический контроль ее положения в процессе подъема. Ход работ фиксируется в специальном журнале, в котором указываются объемы выполненных работ, даты укладки смеси, время начала и окончания бетонирования каждого участка сооружения, марки и составы бетонной смеси, данные о бетоне, арматуре и температуре воздуха, контрольные образцы и их испытания, а также даты снятия опалубки.

Оценка прочности уложенного бетона происходит путем проведения испытаний контрольных образцов на сжатие. Специальные конструкции подвергаются испытаниям на водонепроницаемость и морозостойкость. При возведении предварительно напряженных железобетонных конструкций также дополнительно проверяется прочность раствора инжектирования в каналы с напряженной арматурой и прочность бетона к моменту передачи на него сжимающих усилий от напрягаемой арматуры.

Существует несколько методов неразрушающего контроля прочности бетона:

· метод отрыва со скалыванием

· скалывание ребра

· метод ударного импульса

· метод упругого отскока

· метод пластической деформации.

Различные виды арматуры и арматурных изделий, состав арматурных работ, изготовление арматурных изделий в зоне производства работ, укладка и закрепление арматуры и арматурных изделий в опалубке, а также контроль качества.

Передние петли, врезные зажимы.

• Рабочая (воспринимает растягивающие нагрузки)

• Распределительная (равномерное распределение между рабочими стержнями, обеспечение совместной работы, препятствие смещению)

• Монтажная (обеспечивает точное положение)

• Плоские металлические каркасы

• Пространственные арматурные каркасы

• Арматурные сетки (сварные, плоские рабочие, в виде рулонов)

Состав арматурных работ

• централизованное изготовление арматурных элементов;

• транспортировка арматуры на строительную площадку, сортировка и складирование;

• укрупнительная сборка арматурных элементов, изготовление арматурных изделий;

• установка в опалубку стержней, сеток, плоских, пространственных и несущих арматурных каркасов;

• соединение отдельных монтажных единиц в единую армоконструкцию;

• Гарантированное обеспечение правильного защитного слоя при бетонировании является основной задачей раскрепления армоконструкции.

Производственный процесс ненапряженной арматуры включает несколько технологических этапов, объединенных в следующие группы: • заготовительные действия, включающие в себя очистку и выпрямление стержней, соединение стержней сваркой, разметку и резку на требуемые длины; • сварочные процессы, выполняемые точечной, стыковой и дуговой сваркой; • сборочные операции, включающие установку и сварку закладных деталей, резку листовой и профильной стали, сборку пространственных каркасов из плоских сеток.

Необходимо устанавливать стыки в нерабочем направлении (поперечные монтажные стержни) с перепуском 50 мм (до 4 мм) и 100 мм (более 4 мм)

При использовании рабочей арматуры диаметром 26 мм, сварные сетки в нерабочем направлении должны укладываться впритык друг к другу с перепуском в каждую сторону в 15 диаметров распределительной арматуры.

Последнее обновление страницы произошло 2018-04-12; количество просмотров: 672.

Сайт stydopedya.ru не претендует на авторские права материалов, размещенных здесь, но предоставляет бесплатный доступ к ним. Если вы обнаружили нарушение авторских прав или персональных данных, пожалуйста, напишите нам.

Строй-справка.ру

Контроль выполнения арматурных работ с учетом их качества

Контроль качества арматурных работ

Для обеспечения качества арматурных работ необходимо использовать укрупненные сварные арматурные каркасы и сетки заводского изготовления при армировании железобетонных конструкций. В случае необходимости дополнительной арматуры или участков связи между сетками (каркасами) допускается изготовление арматуры на строительной площадке и использование штучных стержней.

Если проволока поражена коррозией и продукты этой коррозии не удаляются протиркой, то ее использование не допускается. При выполнении работ по укладке арматуры необходимо контролировать процесс, чтобы обеспечить соответствие конструкций проекту.

Замена предусмотренной проектом арматуры должна быть согласована с проектной организацией, включая изменение класса, марки, сортамента или конструкции анкеров. Стержни арматуры диаметром до 25 мм перевязывают вязальной проволокой на местах их пересечения, а диаметром более 25 мм выполняют сваркой.

Не менее 50% пересечений должны быть соединены перевязкой или прихваткой, при этом все пересечения стержней с углами хомутов должны быть обязательно соединены. Перед сваркой необходимо проверить марки и типы электродов, а также их соответствие действующим стандартам и классу арматурной стали.

При осмотре качества сварных швов необходимо убедиться, что они имеют гладкую или чешуйчатую поверхность без наплывов, прожогов, перерывов и сужений, а также плавный переход к основному металлу. Важно проверить, что наплавленный металл плотный по всей длине шва, без трещин, и все кратеры, образующиеся в конце свариваемого шва, должны быть заварены, чтобы не ослаблять сечение арматуры. Для контроля электросварочных работ на стройке необходимо вести журнал сварочных работ.

Перед установкой на арматуре следует закрепить подкладки (сухари из цементного раствора), чтобы обеспечить необходимый зазор между арматурой и опалубкой для образования защитного слоя. Отклонения от проектной толщины бетонного защитного слоя не должны превышать: при толщине защитного слоя 15 мм и менее — 3 мм; при толщине защитного слоя более 15 мм — 5 мм.

Для правильной установки арматурных стержней и сеток необходимо использовать поддерживающие устройства, шаблоны, фиксаторы и подставки. Использование обрезков арматуры, деревянных брусков или щебня для подкладок запрещено.

При установке арматурных стержней в опалубку и изготовлении арматурных каркасов необходимо соблюдать допустимые отклонения от проекта. Для крупных стержней с диаметром более 90 мм и сварных каркасов из фасонной стали допустимые отклонения устанавливаются проектом. После установки арматуры проводится приемка, включающая в себя проверку соответствия номерам рабочих чертежей, оценку качества работ и заключение о готовности к бетонированию. К акту приемки должны быть приложены различные документы, включая акты приемки арматуры, список сварщиков и документы о разрешении изменений в рабочих чертежах.

Путь: Домой → Весь ассортимент → Контроль качества строений

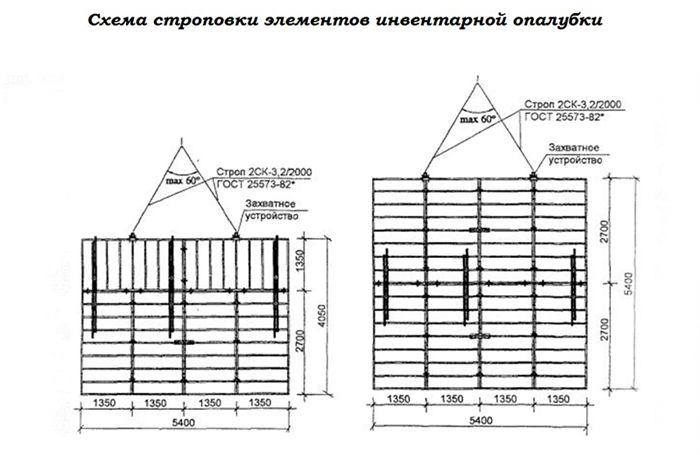

Установка опалубочной конструкции — это процесс, который требует применения различных ручных инструментов, таких как маркеры, молотки, рулетки и т.д. Для крепления элементов системы потребуются дрель, саморезы и дюбели. Весь процесс состоит из нескольких этапов:

- Подготовка ровной и надежной поверхности для установки конструкции. Нежелательны просадки;

- Определение горизонтальной линии. Отметка на стенах;

- Установка необходимого числа стоек с определенным интервалом;

- Монтаж унивилок;

- Крепление двутавровых балок на унивилки;

- Установка поперечных балок на упорные ригели с определенным интервалом;

- Проверка горизонтальной линии. При несоответствии — подкручивание домкратов стоек.

- Проверьте хорошо разложенные фанерные листы и снова убедитесь в горизонтальной линии. Для крепления плит используйте определенное количество фиксирующих элементов. Избыток их может затруднить демонтаж и повредить монолитное перекрытие;

- Тщательно проверьте целостность установленной конструкции. Если между фанерными листами есть зазоры (например, при обустройстве сложных монолитных элементов), используйте подручные материалы.

Оцените, насколько грамотно выполнен монтаж опалубки перекрытий, подробный контроль этапов работ. Строительство здания любого назначения начинается с определения вида временной бетонной конструкции. Затем специалисты разрабатывают чертежи будущей опалубочной системы. На этом этапе проводятся расчеты основных элементов и замковых систем опалубки, а также объем крепежных и вспомогательных узлов. Все расчеты указаны в документации. Подготавливается проект производства работ, включающий:

- карты технических процессов;

- чертежи деталей, элементов и узлов;

- организационные схемы и другие документы.

Всякий элемент в технических схемах и чертежах должен быть детально описан, обозначен и изображен. Документация, сопровождающая опалубочную систему, должна ясно показывать, как производить сборку формирующей конструкции, какие инструменты использовать и какую технику применять. В будущем технологический процесс будет проверяться по проектной документации — это один из обязательных этапов контроля.

Поэтапный контроль самостоятельного монтажа инвентарной опалубки

Качество сборки инвентарной опалубки для бетонирования имеет решающее значение для последующих этапов строительства.

Профессиональная установка и выравнивание конструкции гарантируют отсутствие необходимости в последующих корректировках и подгонках. Ликвидация дефектов может значительно увеличить время строительства и его стоимость. Критические ошибки при монтаже опалубочной системы могут негативно сказаться на эксплуатационной надежности здания. Поэтому перед началом заливки бетона в опалубку необходимо:

- проверить конструкцию на предмет деформированных участков, особенно важно обратить внимание на стыковочные зоны и места повышенной нагрузки, например, леса. Если обнаружены деформации или изгибы, необходимо заменить или устранить дефектный участок;

- Необходимо придерживаться отклонений, рекомендованных в представленной выше таблице.

Если вы не можете самостоятельно установить и собрать заказанную у нас инвентарную опалубку, обратитесь к нам. Наши специалисты помогут осуществить профессиональный монтаж конструкции и проведут контроль качества установки. Весь представленный в каталоге ассортимент оборудования соответствует всем необходимым строительным стандартам, что подтверждается сопроводительной документацией.