Технология возведения монолитных зданий в скользящей опалубке является эффективным способом строительства, позволяющим экономить время и ресурсы. Она заключается в том, что опалубка постепенно перемещается вверх по зданию, обеспечивая возможность одновременного заливания бетона и продвижения конструкции.

Этот метод обеспечивает высокую прочность и герметичность сооружения, а также позволяет сократить количество отходов и минимизировать необходимость в использовании строительного крана. Благодаря скользящей опалубке, возведение зданий происходит быстрее и более эффективно, что делает данную технологию популярной при строительстве высотных сооружений.

- Монолитные здания – это здания, возведенные из одного монолитного сооружения без использования сборных элементов

- Технология возведения монолитных зданий в скользящей опалубке позволяет значительно сократить сроки строительства и повысить качество готового сооружения

- Сущность технологии заключается в том, что опалубка двигается вверх по мере заливки бетона, что позволяет экономить время и силы строителей

- При использовании скользящей опалубки удается избежать стыков и швов, что значительно улучшает водонепроницаемость и прочность здания

- Эта технология подходит для строительства высотных зданий с большим количеством повторяющихся элементов

Метод возведения зданий и сооружений в скользящей опалубке

Плавающая опалубка обладает мобильностью и поднимается вверх без остановки в процессе бетонирования, что делает ее незаменимой при возведении высотных железобетонных конструкций с монолитными вертикальными стенами, имеющими как постоянное, так и переменное сечения. Эффективность применения опалубки особенно велика при строительстве зданий высотой 16-24 этажа, а также сооружений с ограниченным числом окон и дверей, фундаментных деталей и других элементов (). Сюда относятся склады различных материалов, дымовые трубы высотой до 400 метров, охладительные башни, жесткие ядра высотных зданий, резервуары для воды, и радио- и телевизионные вышки. Одним из важных преимуществ использования скользящей опалубки при возведении таких объектов является существенное увеличение темпов строительства, снижение трудозатрат, стоимости и сроков работ.

В отличие от сборных железобетонных конструкций, монолитные сооружения не имеют стыков, что улучшает эксплуатационные характеристики зданий. Применение скользящей опалубки расширяет возможности архитектурного проектирования, улучшает звукоизоляцию и повышает теплоизоляцию здания. В сейсмических районах монолитный домостроительство решает проблемы надежности и устойчивости зданий.

Использование скользящей опалубки позволяет с помощью одного комплекта осуществлять строительство зданий различной этажности и планировочного решения.

Эффективность опалубки особенно заметна при возведении нескольких зданий рядом. При возведении отдельных зданий опалубка окупается, если высота здания составляет не менее 25 метров.

Принцип скользящей опалубки — в том, что она может двигаться без прерывания процесса бетонирования. Она состоит из двух вертикально расположенных щитов одинаковой высоты.

Помимо щитов, конструкция скользящей опалубки включает в себя:

· балки и домкратные рамы,

· навесные подмости для рабочих,

· внутренний настил для бетонщиков, материалы, насосную станцию.

Балки устанавливаются в два ряда как с внутренней, так и с наружной стороны. Гидравлические или электрические домкраты для подъема опалубки устанавливаются на рамы. Домкратные стержни привариваются на уровне фундамента к выступающей из него арматуре или специальным выпускам.

Метод скользящей опалубки обладает множеством преимуществ, но также имеет и свои недостатки.

К преимуществам скользящей опалубки можно отнести:

· высокие темпы строительства, когда за сутки можно возвести один этаж при условии трехсменной работы;

· возможность уменьшения затрат на строительство на 15-20%;

· возможность изменения комплекта опалубки, что позволяет строить здания с различными архитектурными и планировочными решениями.

Кроме преимуществ скользящей опалубки, есть и недостатки её использования:

· сложность установки внутри арматурных каркасов;

· невозможность создания проемов больших размеров в стенах;

· большой объем работы при заливке перекрытий;

· необходимость наличия высококвалифицированных работников;

· удорожание работ в зимнее время;

· обязательное выполнение технологических процессов, неисполнение которых снижает эффективность использования скользящей опалубки.

· необходимо высокое качество бетона и отсутствие перерывов в бетонировании,

· подъем опалубки должен быть строго вертикальным,

· необходимо соблюдать установленный график доставки бетона,

· важно обеспечить непрерывность установки арматуры;

· дороговизна устранения ошибок, допущенных при заливке бетона в подвижной опалубке.

Технология возведения зданий и сооружений в скользящей опалубке

Применение скользящей опалубки особенно эффективно при возведении высотных зданий и сооружений с минимальным количеством технологических проемов, конструктивных швов и закладных элементов и деталей.

Это касается силосов для хранения материалов, дымовых труб и градирен, радиотелевизионных башен.

Другая область применения скользящей опалубки — строительство стен и колонн промышленных зданий, секций арочных плотин, опор мостов и водонапорных башен.

Одним из важных преимуществ использования скользящей опалубки является увеличение скорости строительства, что в свою очередь снижает затраты на процесс. Монолитное строительство высотных зданий с использованием скользящей опалубки отличается высокой технологической гибкостью. С помощью одного комплекта опалубки и технологического контроля возможно строить высотные здания любой формы и высоты, делая их уникальными с точки зрения архитектурного дизайна.

Монолитное строительство зданий и сооружений с использованием скользящей опалубки позволяет сократить общие затраты на 13-25% по сравнению с другими методами строительства.

Однако, такой метод строительства требует высококвалифицированных работников и четкой организации со стороны инженерно-технического персонала.

Использование скользящей опалубки при возведении отдельных сооружений высотой не менее 25м является экономически целесообразным, так как затраты на установку и демонтаж, учитывая стоимость опалубки, не превышают выгоды от активного проведения работ.

Факторами, которые препятствуют распространению скользящей опалубки и ее широкому использованию, являются:

- — резкое увеличение стоимости проведения работ зимой;

- — необходимость в большом количестве высококвалифицированных рабочих, включая персонал, обслуживающий системы скользящей опалубки;

- — существенное снижение эффективности технологического процесса бетонирования из-за различных организационных проблем и перерывов;

- — значительные затраты на устранение различных дефектов бетонирования и финальную отделку.

Многие препятствия, мешающие широкому применению скользящей опалубки, можно устранить с помощью технических методов. Например, для бетонирования можно использовать специальные добавки, позволяющие проводить процесс не непрерывно, а с перерывами.

Например, замедлители твердения позволяют увеличить время застывания бетона до 18 часов.

В условиях холодного климата для бетонирования широко применяются ускорители твердения, а также тепловая обработка бетона (электропрогрев), которые не замедляют процесс.

Усовершенствование технических решений, включая автоматизацию работы гидродомкратов в режиме "шаг на месте", контроль горизонтальности системы и другие меры, повышают надежность опалубки и расширяют ее возможности.

Одна из систем скользящей опалубки предусматривает размещение домкратных стержней за пределами бетонируемой стены, что упрощает процесс извлечения и установки стержней, но одновременно создает проблемы с устойчивостью. Для повышения технологичности возведения цилиндрических высотных сооружений, можно использовать домкратные рамы с увеличенным шагом и специализированные средства для распределения бетонной смеси.

В 2007 году ЗАО «Союзтеплострой» совместно с Московским управлением построило дымовую трубу высотой 90 метров и диаметром 5,5 метра со скользящей опалубкой на стекольном заводе в городе Рязани по проекту, разработанному немецкой фирмой «Каррена».

Конструкция дымовой трубы предназначена для удаления газов из стекольной печи. В режиме работы предотвращается образование конденсата и положительного давления в трубе.

Для предотвращения перегрева арматуры используется конструкция "труба в трубе". В стволе железобетонной трубы предусмотрены места для установки измерительной и контролирующей аппаратуры, а также молниезащиты и внутренних ходовых лестниц с ограждением.

Строительство дымовой трубы производится на условиях нового строительства. Для бетонирования ствола трубы использовался бетон марки В-35. Время схватывания бетона рассчитано так, чтобы первый слой начал схватываться, когда заполнено 2/3 формы опалубки. Это занимает 6-7 часов.

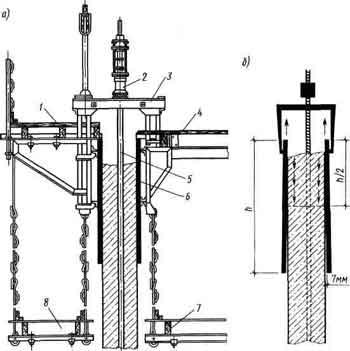

Для установки и перемещения рабочей платформы использовались двенадцать гидравлических домкратов, установленных в бетонной стене вокруг опалубки. Домкраты перемещались по стальным стержням из прочного сплава, которые были установлены на бетонной плите фундамента.

Стержни имели длину 2000 мм и диаметр 32 мм, они были нарощены с помощью резьбового соединения. Перед установкой стержни тщательно очищались от пыли и ржавчины. Для подачи нужного давления до 200 атм использовалась гидравлическая станция.

Поднятие опалубки по вертикали производилось вручную специалистом с помощью трехходового крана, установленного на каждом домкрате. Он регулировал давление в определенных точках, что позволяло выравнивать положение опалубки по вертикали и устранять ее кручение вокруг оси.

Возможно переключение системы в автоматический режим, при этом все домкраты будут одновременно подниматься или опускаться (при условии, что отклонение опалубки от вертикали находится в пределах допустимых значений).

Заливка бетона началась с уровня — 5,650м с использованием автокрана грузоподъемностью 50т, который подавал бетон в опалубку с помощью бадьи объемом 500л до уровня + 15,00м. Подъем материалов и бетона свыше уровня + 15,00м проводился с помощью электрического лебедки фирмы "Либхер" грузоподъемностью 2т.

Доставка бетона на объект осуществлялась автомобильными миксерами небольшими партиями объемом 1,5 — 2,0м3. Чтобы обеспечить нужную подвижность, время подачи бетона в формы ограничивалось 20-30 минутами. Сначала в неподвижную форму укладывали 2-3 слоя бетонной смеси на половину ее высоты. Каждый следующий слой укладывали в форму, чтобы избежать застывания предыдущего.

Распределение смеси осуществлялось равномерными слоями вокруг дна колонны с помощью ручных тележек на пневмоколесах. В зависимости от погодных условий (работа проводилась в октябре) и скорости набора прочности бетона определялись режимы перемещения формы и скорость подачи бетонной смеси.

Из каждой партии поставляемого бетона были взяты образцы для испытаний размером 100х100х100 мм. Для защиты арматуры был создан защитный слой бетона, который формировался с помощью установки стальных прокладок в верхней части опалубки. В процессе выполнения работ осуществлялся контроль качества опалубочных работ, положение арматурных каркасов и закладных деталей проверялось геодезическими средствами, а однородность и прочность бетона проверялись ультразвуковыми приборами и металлическим щупом. Дефектные места железобетонного ствола трубы с наружной и внутренней поверхностей затирочной машиной перекрашивали до тех пор, пока поверхность не становилась однородной.

Созданная технология бетонирования позволяет достичь выработки до 2,5м3 бетона на одного рабочего в смену при выполнении общего объема бетонных работ в 500м3, например.

Возведение высотных сооружений в скользящей опалубке — это сложный процесс, который включает в себя армирование конструкции, наращивание домкратных стержней, установку закладных деталей, создание технологических проемов и специальных ниш, уход за бетоном и другие мероприятия.

Все перечисленные работы должны быть согласованы во времени. Например, армирование ствола трубы или стен не должно опережать укладку бетона и не должно отставать от нее. Домкратные стержни следует наращивать по мере подъема опалубки. Вкладыши для образования технологических проемов и ниш следует устанавливать до монтажа арматурных каркасов.

Каждое звено специализировалось в выполнении определенного вида работ, и весь процесс представлял собой слаженную команду. При этом соблюдалась четкая технологическая последовательность выполнения работ. Поскольку основными этапами были укладка и уплотнение бетонной смеси, то скорость бетонирования определяла темп и ход остальных процессов.

Для организации работы по поточной схеме ствол трубы разделяли на участки. На каждом из них происходило определенное технологическое действие. По мере выполнения работ рабочие переходили с одного участка на другой, передавая фронт работ следующему звену.

Большое внимание уделялось состоянию механизации, так как поломка одного из механизмов приводила к нарушению работы всего процесса. Перед заливкой бетона в подвижной опалубке готовился запас необходимых материалов (прокат арматуры, запасные детали, домкратные стержни и т.д.), механизмы для транспортировки и подачи материалов, обеспечивалось надежное электроснабжение строящегося объекта, проверялось сварочное оборудование, механизмы для перемещения бетона по горизонтали, готовилась арматура и запасные детали. Перед началом работы по заливке бетона на строительной площадке устраивали временные подъездные пути, оборудовали места для приема бетона из бетоносмесителей в бункеры, площадки для складирования материалов, опалубки, арматуры, запасных деталей и домкратных стержней.

Вначале происходило бетонирование опорного уровня высотой 100см. Бетон укладывался вокруг ствола трубы слоями толщиной 25см с обязательным использованием виброплиты. После достижения бетоном прочности от 1,5 до 3,0 МПа опалубка плавно поднималась со скоростью 10-15 см/час, одновременно укладывая слой бетона толщиной 20-30см. Скорость подъема опалубки определялась исходя из необходимости достижения прочности и затвердения бетона. С учетом времени доставки и перегрузок бетонную смесь готовили на цементах с началом схватывания не ранее чем через 45 минут.

Бетон доставляли к месту укладки прямо в скользящую опалубку с помощью ручных тележек на пневматических колесах, откуда его загружали между щитами опалубки вокруг периметра трубы. Начальный этап подъема опалубки был наиболее ответственным. Требовался тщательный контроль сохранения геометрии опалубки, чтобы предотвратить стекание бетона, деформацию и потерю устойчивости опалубки. Бетонную смесь укладывали равномерно вдоль периметра опалубки. Каждый следующий слой укладывали до твердения предыдущего.

При уплотнении бетона вибраторы не должны контактировать с опалубкой, так как передача колебаний может вызвать разрушение еще недостаточно прочных слоев бетона, уложенных ранее.

Лучшие условия взаимодействия скользящей опалубки с уложенным бетоном достигались при прочности бетона, выходящей из-под щитов, в пределах 0,2 — 0,3 МПа. При более низкой прочности возможны деформации, а при более высокой условия подъема опалубки ухудшаются, поскольку скольжение происходит не по пластичной смеси, а по затвердевшему бетону.

После завершения бетонирования ствола трубы производился демонтаж стальных стержней с помощью специального механизма, затем начинался демонтаж рабочей платформы, включая наружные и внутренние подмостки, деревянный каркас и металлическую раму. Все работы по демонтажу выполнены с использованием электрической лебедки.

Совершенствование организации и технологии работы связано с использованием карт движения скользящей опалубки, где отображаются технологические простои, корректная и своевременная установка технологических проемов, закладные детали и арматурное заполнение, уход за бетоном и другие виды работ. Все это способствует повышению технологической дисциплины, гарантирует полноту и правильность установки всех элементов, а также достижение средней скорости возведения высотных сооружений не менее 15 см/час.

При определении скорости заливки бетона и, следовательно, скорости подъема опалубки необходимо учитывать взаимодействие щитов опалубки с твердеющим бетоном на ранней стадии. При подъеме опалубки необходимо учитывать силы трения и сцепления. Поэтому можно сделать вывод, что дефекты бетонирования, такие как разрывы в горизонтальной плоскости, изгибы домкратных стержней и образование микротрещин, зависят от сцепления бетона с опалубкой.

Как эксперт в области строительных технологий, я считаю, что технология возведения монолитных зданий в скользящей опалубке имеет множество преимуществ. Во-первых, такой метод строительства позволяет значительно сократить сроки возведения здания, так как опалубка перемещается вверх постройки одновременно с заливкой бетона, что экономит время и усилия строителей.

Кроме того, скользящая опалубка обеспечивает высокую точность и качество поверхности бетона, так как исключает появление швов и стыков, что важно для обеспечения долговечности и надежности здания. Этот метод также позволяет снизить расходы на материалы и повысить эффективность строительного процесса.

Важно отметить, что технология скользящей опалубки требует хорошей квалификации и опыта у строителей, так как необходимо точно контролировать процесс заливки бетона и движение опалубки. Однако, при правильном применении, это метод является одним из самых эффективных и инновационных в современном строительстве.

Возведение зд. в скользящей опалубке

Модульная опалубка имеет подвижную конструкцию, которую поднимают вверх без остановки бетонирования. Она применяется при возведении высотных железобетонных сооружений с монолитными вертикальными стенами постоянного и переменного сечения. Это эффективно при строительстве зданий от 16 до 24 этажей, а также сооружений с минимальным количеством окон и дверей, фундаментальных деталей и элементов (например, силосов, дымовых труб высотой до 400 метров, водонапорных баков, радио- и телевышек). Преимуществом является значительное увеличение скорости строительства, снижение трудоемкости, стоимости и сроков работ.

Использование скользящей опалубки позволяет расширить возможности архитектурного проектирования, улучшить звукоизоляцию сооружения и его теплотехнические характеристики. При строительстве в сейсмических зонах решается проблема повышения надежности и устойчивости к землетрясениям.

Использование монолитной домостроительной опалубки позволяет строить здания различной этажности и планировки, переналадывая ее один раз. Опалубка эффективна при возведении нескольких соседних зданий, а также при строительстве отдельного здания высотой не менее 25 метров.

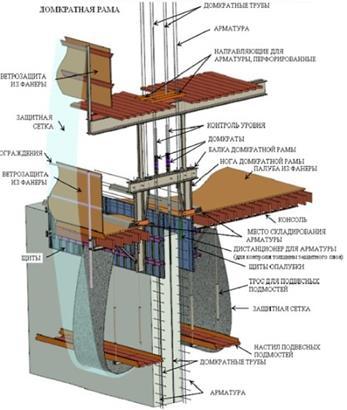

Опалубка состоит из двух одинаково высоких внутренних и наружных щитов неизменной конструкции, которые поддерживаются опалубочными балками, размещенными в два яруса по высоте по всему их периметру.

Нагрузка на опалубку передается через балки на металлические домкратные рамы, расположенные поверх нее по всему периметру. Домкратные рамы в свою очередь передают вес опалубки на стержни диаметром от 22 до 28 мм и длиной до 6 метров, либо на трубы, расстояние между которыми определяется расчетами и не превышает 2 метра при круглых стержнях и 1,2-1,4 метра при прямоугольных. Несущая способность стержней должна быть выше всех возникающих на них усилий и нагрузок.

Стержни домкратов крепятся к арматурному выпуску из фундамента здания с помощью электросварки. Они могут быть увеличены по высоте, а соединение выполняется с помощью резьбы: в нижнем стержне есть выточка с внутренней резьбой, а в верхнем — хвостик с наружной резьбой. Стыки соседних арматурных стержней должны располагаться на разных уровнях. На верхней части домкратных рам закреплены гидравлические или электрические домкраты, с их помощью все элементы опалубки поднимаются одновременно по домкратным стержням.

Рабочий настил, где находятся необходимые материалы, оборудование и рабочие, опирается на домкратные рамы и верхний ряд балок с внутренней стороны, а с наружной и внутренней сторон опалубки к домкратным рамам и рабочему настилу подвешены на цепных подвесках подмости для иборьбы дефектов бетонирования. Насосно-распределительная станция может быть размещена как на земле, так и на рабочем настиле в зоне работ. Для соединения каждого домкрата с насосной станцией по настилу прокладывается система гидроразводок. Грузоподъемность домкратов составляет 6-10 т, их масса – 15-21 кг, и одновременно на объекте может работать 160-200 домкратов.

Обычно для опалубки используется деревянно-металлическая конструкция. Для настилов и балок используется древесина, а для остальных элементов — металл. Внутреннюю поверхность щитов облицовывают листовой сталью или влагостойкой фанерой.

В зависимости от конструкции щитов опалубку условно делят на крупно- и мелкощитовую.

Мелкощитовая конструкция более универсальна, но установка и снятие требуют больше трудозатрат. Щиты опалубки обычно имеют высоту от 1,1 до 1,2 метра, и конусность составляет около 0,5%. Чтобы облегчить скольжение бетона при заливке, внутренние поверхности опалубки смазывают соляровым маслом.

Для определения минимальной толщины бетонируемой конструкции необходимо провести расчеты, и она составляет 12 см. Важно обеспечить эффективную скорость выполнения работ, чтобы избежать отрыва бетона при поднятии опалубки из-за трения. При толщине в 12 см гарантируется, что свежий бетон, налитый поверх зазора между опалубкой и уже залитым бетоном, будет иметь достаточное сцепление с оборудованием опалубки благодаря силе трения.

Для подъема скользящей опалубки используются синхронно работающие домкраты, управляемые с одного пульта насосно-распределительной станции. Арматуру и бетонную смесь на рабочий настил поднимают подъемником, установленным внутри возводимого сооружения с помощью башенного крана и других приспособлений. Для подъема и спуска рабочих используется специальный подъемник. Подъем опалубки начинают сразу после заливки в нее бетонной смеси. Возведение зданий в скользящей опалубке требует строгого соблюдения технологических требований: качество бетонной смеси (подвижность, вязкость, удобство укладки), непрерывность бетонирования, строгая вертикальность движения опалубки, доставка бетонной смеси в соответствии с графиком бетонирования, непрерывность работ по установке арматуры.

Чтобы возвести здания в скол.опалубке, необходимо использовать башенные краны. Для зданий высотой до 16 этажей подойдут краны на рельсовом ходу, а для более высоких зданий — приставные краны. Кран должен обязательно обслуживать всю зону работ, включая склады, площадки приема бетона, подачу б.смеси в бадьях и арматуры в зону производства работ, а также обслуживать подъездные пути.

Ограничивающими факторами развития и широкого применения скол.опалубки являются:

1. увеличение сроков выполнения работ в зимних условиях;

2. потребность в рабочих с высокой квалификацией;

3. снижение эффективности при нарушении технологического процесса;

4. большие затраты на устранение дефектов бетонирования.

3. Проектные ограничения по строительству и правила производства работ.

Проектная организация в составе "Организация строительства" разрабатывает ПОС — один из обязательных документов для заказчика, подрядных организаций и организаций, финансирующих строительство. На основе решений, принятых в ПОС на этапах разработки рабочих чертежей, строительная организация разрабатывает ППР за свой счет. Исходные данные для ПОС включают в себя:

— технико-экономические обоснования строительства

— материалы инженерных изысканий и данные наблюдений за территориями, подверженными природным явлениям

— рекомендации генподрядной организации по применению материалов и обеспечению ресурсами

— информация о условиях доставки и транспортировки строительных конструкций, материалов и оборудования

— планировочные решения зданий и сооружений, а также технологические схемы основного производства объекта

— прочие данные, необходимые для разработки проектной документации

ПОС включает в себя:

— график строительства, на подготовительный период составляется отдельно (с распределением объемов работ по месяцам)

— строительные генпланы для подготовительного и основного периода строительства

— организационно-технологические схемы, определяющие оптимальную последовательность возведения зданий с учетом технологической последовательности работ

— ведомость основных строительных, монтажных и специальных работ

— план потребности в материалах, конструкциях, оборудовании с распределением по календарным периодам строительства

— план потребности в основных строительных машинах и транспортных средствах

— план потребности в кадрах строителей по основным категориям

ППР разрабатываются подрядными организациями: на отдельные виды работ ППР разрабатывается организациями, выполняющими эти работы. В зависимости от продолжительности строительства и объемов работ по решению строительной организации ППР разрабатывается на строительство здания в целом, на возведение отдельных его частей (секция, пролет, ярус), на выполнение отдельных технически сложных работ, а также работ подготовительного периода. Исходными данными для разработки ППР являются:

Задание на разработку, которое выдает строительная организация в качестве заказчика, требует обоснования необходимости его выполнения для здания в целом, его части или определенного вида работ, а также указания сроков выполнения задания.

Также требуется создание необходимой рабочей документации, установление условий поставки конструкций, материалов, использования строительных машин и обеспечение необходимыми кадрами.

Важным элементом ППР являются материалы и результаты технического обследования действующих предприятий в случае их реконструкции, а также требования к выполнению работ в условиях существующего предприятия.

Состав ППР включает в себя календарный план производства работ по объекту или комплексный сетевой график, устанавливающий последовательность и сроки выполнения работ с максимальным их совмещением, строительный генеральный план и технологические карты на выполнение отдельных видов работ.

— возможности в сфере проведения геодезических работ

— методы обеспечения безопасности на объекте

— варианты прокладки временных коммуникаций

— список необходимого оборудования и коммуникаций, а также схемы подъема и установки грузов

— пояснительная записка, описывающая потребность в энергетических ресурсах и способы их обеспечения

— меры для предотвращения краж и обеспечения сохранности материалов на стройке

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Возведение зданий в скользящей опалубке

Возводение жилых домов в подвижной опалубке представляет собой сложный процесс, состоящий из установки и проверки опалубки, армирования конструкций, увеличения домкратных стержней, установки закладных деталей, проемообразования для окон и дверей, ухода за бетоном и так далее. Все эти процессы должны быть согласованы во времени.

Каждый этап строительного процесса требует специализированных рабочих, которые работают в команде для поэтапного возведения объекта. Поскольку основными процессами являются укладка и уплотнение бетонной смеси, скорость их выполнения должна быть задана для всех остальных этапов.

Для организации непрерывного производства работы здание разбивается на участки, на каждом из которых производится определенная работа в определенный момент времени. По завершении работы на каждом участке рабочие переходят на следующий, чтобы передать его следующей бригаде. При таком поточном процессе особое внимание уделяется механизации рабочих процессов и обеспечению их стабильной работы. Выход из строя любого механизма может нарушить ритм производства.

Опалубку можно разделить на крупно- и мелкощитовую по ее конструкции. Мелкощитовая опалубка более универсальна, но ее монтаж и демонтаж требуют больше трудозатрат. Если использовать мелкие щиты, их можно укрупнять с помощью специальных элементов. В больших щитах балки уже входят в их конструкцию.

Щиты могут быть плоскими или криволинейными, что позволяет разнообразить архитектурные формы зданий. Редко опалубку делают из одного материала, обычно это древесно-металлическая конструкция. При таком решении настилы и балки выполняются из древесины, а остальные части — из металла. Внутреннюю поверхность опалубки чаще всего обшивают листовой сталью или влагостойкой фанерой, если опалубка предназначена для возведения 10 или более однотипных сооружений. При меньшем объеме работ используют обшивку из деревянной клепки.

Подъем опалубки осуществляется при помощи гидродомкратов, работающих синхронно и управляемых одновременно с помощью насосно-распределительной станции с одного пульта управления. Насосно-распределительная станция может быть расположена на земле, но лучше, если она будет находиться на рабочей площадке. Внутренние стенки опалубки смазываются соляровым маслом для облегчения скольжения перед бетонированием.

Армирование стен следует проводить параллельно с бетонированием, без задержек, проемообразователи следует устанавливать до монтажа и связки арматурных каркасов.

Минимальная толщина бетонируемой конструкции определяется расчетом и составляет 12 см. Для колонн с учетом малой площади сечения при относительно большом периметре опалубки минимальная толщина стенок должна быть не менее 25 см.

Для строительства зданий в скользящей опалубке используются башенные краны. При возведении зданий до 16 этажей применяются краны на рельсовом ходу, а при большей этажности — приставные. Кран должен охватывать всю зону работ, включая склады, площадки для приема бетона, подачу бетонной смеси в бадьях и арматуры, а также обслуживать подъездные пути. Необходимо предусмотреть специальную площадку для приема бетонной смеси на земле, достаточную для размещения на ней не менее двух автобетоносмесителей.

При возведении стен в скользящей опалубке могут быть использованы следующие варианты устройства междуэтажных перекрытий:

а) сборные железобетонные плиты размером на комнату после возведения стен;

б) монолитные, бетонируемые «снизу вверх» также после возведения стен;

в) использование монолитных конструкций, которые объединяют бетонирование стен и перекрытий поэтажным способом;

г) монолитные перекрытия, которые бетонируются "сверху вниз";

д) монолитные перекрытия, которые бетонируются в процессе возведения стен с отставанием на два-три этажа.

Преимущества скользящей опалубки:

- комплект опалубки можно использовать для зданий различной планировки;

- высокая пространственная жесткость и устойчивость к сейсмическим нагрузкам;

- трудозатраты ниже, чем при строительстве кирпичных и блочных зданий;

- высокая скорость бетонирования (до 4 м/сут);

- резкое сокращение затрат на базу стройиндустрии.

Рис. 24.2. Скользящая опалубка:

а — чертеж для круглого здания; б — план для прямоугольного; в—варианты домкратных рам (для соединения стен, примыкания и углов здания); 1 — рабочий настил; 2 — насосная станция; 3 — прогон; 4 — настил; 5 — шахтный подъемник; 6 — домкратные рамы; 7 — домкратные стержни; 8 — бетонируемая конструкция; 9 — домкраты; 10 и 11 — внешние и внутренние обшивки опалубки

41. Возводение монолитных железобетонных и армоцементных оболочек с применением пневмоопалубки.

Пневматическая опалубка применяется для возведения тонкостенных пространственных оболочек, сводов и куполов.

Для создания данного типа опалубки используется гибкая оболочка из прочной прорезиненной ткани толщиной от 0,3 до 0,5 мм или из прочной полимерной пленки, резинолатексных материалов, наполненных сжатым воздухом или пневматических элементов с формообразующей оболочкой. В рабочем положении опалубка поддерживается избыточным давлением воздуха. Опалубка сшивается и проклеивается по специальным выкройкам. После этого она закрепляется на контуре основания, и в нее нагнетается воздух под давлением 0,05 МПа.

Для возведения сооружений существуют два метода:

1) Арматура и бетонная смесь укладываются в развернутую опалубку (или полунадутую), после чего опалубка приводится в проектное положение путем нагнетания в нее сжатого воздуха;

2) Заливочная форма наполняется до необходимых размеров, в ней поддерживается рабочее давление, после чего на неё укладываются арматурные сетки и бетонная смесь на всю толщину конструкции или методом нанесения слоя за слоем с помощью набрызга или торкретирования.

Бортовые элементы могут быть бетонированы в опалубке типа щита. Данными методами бетонируются купола и арочные покрытия диаметром и пролетами от 6 до 18 метров.

Поверхность опалубки перед заливкой покрывается эмульсионной смазкой. Для предотвращения стекания бетонной смеси вдоль наклонной поверхности на неё укладывается армированная полимерная плёнка, которая крепится к пневматической опалубке.

Для нагнетания воздуха используется воздухоподача. Контроль рабочего давления осуществляется при помощи манометров на пультe управления. Наблюдение ведется круглосуточно.

Метод непрерывного бетонирования без устройства рабочих швов используется для укладки бетонной смеси. Разница в сроках нанесения бетона на смежных участках опалубки не должна превышать 4 часов, если смесь наносится в несколько слоев. Поверхность ранее уложенного бетона следует увлажнять.

Для предотвращения высыхания бетона под действием ветра и солнечной радиации его поверхность сразу после укладки слоя проектной толщины покрывают защитной пленкой, которая предотвращает активное испарение влаги. После того как бетон достигнет необходимой прочности, опалубку отделяют путем снятия внутреннего давления в системе и демонтажа крепежных устройств. Для ускоренного твердения бетона можно подавать пар или подогретый воздух в опалубку.

Дальнейшие усовершенствования систем пневматической опалубки направлены на их использование для возведения вертикальных и горизонтальных конструкций, элементов зданий, лифтов, путей и трубопроводов, коллекторов и тоннелей, частей административных зданий и других конструктивных элементов. Малый вес опалубки и низкие затраты труда при ее многократной упаковке (20 раз и более) делают возможным ее широкое применение в строительстве.

Пневматическая опалубка не требует больших затрат на транспортировку, монтаж и эксплуатацию. С ее помощью можно строить конструкции в самых отдаленных местах.

Важными преимуществами пневматических опалубок являются их малый вес, высокая упаковываемость и низкая трудоемкость монтажа и демонтажа.

Способ монтажа арматурного заполнения (а) и установки пневмоопалубки (б) для создания волнистого свода из армоцемента

1 — устройство пневмоопалубки; 2 — основание; 3 — механизм подачи воздуха СМВ-5М; 4 — опоры фундамента; 5 — арматурная сетка; 6 — трос для фиксации

Сайт studopedia.org или Студопедия.Орг был основан в 2014 году и продолжает развиваться в течение 2024 года. Следует отметить, что Студопедия не является автором представленных материалов, однако предоставляет возможность бесплатного использования (0,009 секунд).

Возведение монолитных зданий в переставной и скользящей опалубке

При строительстве высоких сооружений, высотой более 25 метров, часто применяется скользящая опалубка. Она особенно эффективна при возведении сооружений с небольшим количеством проемов, закладных элементов и других деталей, характерных для зданий из сборных железобетонных элементов.

При использовании скользящей опалубки необходимо строго соблюдать графики проведения работ и технологические карты для устройства монолитных конструкций.

Суть скользящей опалубки заключается в её подвижности без прерывания процесса бетонирования. Она состоит из двух вертикально расположенных щитов, одинаковой высоты.

Помимо защитных щитов, скользящая опалубка включает в себя следующие элементы:

· балки и домкратные рамы,

· подвесные настилы для рабочих,

· внутренний настил для бетонщиков, материала, насосной станции.

Балки располагаются в два ряда, как с внутренней, так и с наружной стороны. Домкраты либо гидравлические, либо электрические для подъема опалубки по домкратным стержням устанавливаются на рамы. Домкратные стержни привариваются на уровне фундамента к выступающим из него арматурным стержням или специальным выпускам.

Возведение зданий и сооружений методом скользящей опалубки имеет множество преимуществ, но также имеет и недостатки.

К преимуществам скользящей опалубки можно отнести:

· высокую скорость строительства, когда за сутки возможно возвести один этаж при трехсменной работе;

· Сокращение стоимости строительства на 15-20%;

· Возможность изменения комплекта опалубки, что позволяет строить здания с разнообразной архитектурой и планировкой.

Существует несколько недостатков использования скользящей опалубки:

· Сложность установки внутри арматурных каркасов;

· Невозможность устройства проемов больших размеров в стенах;

· Высокая трудоемкость заливки перекрытий;

· Потребность в квалифицированных работниках;

· Увеличение затрат в зимнее время;

· Обязательное соблюдение технологических процессов, нарушение которых снижает эффективность использования скользящей опалубки.

· Требование высокого качества бетона и непрерывного бетонирования;

· Строгая вертикальность подъема опалубки;

· Поставка бетона должна происходить в пределах графика,

· Непрерывность процесса установки арматуры;

· Высокая стоимость иборьбы дефектов, возникших в результате бетонирования в скользящей опалубке.

Существующие недостатки скользящей опалубки могут быть устранены за счет внедрения различных инноваций и подходов.

Одним из видов скользящей опалубки является горизонтально-скользящая опалубка, предназначенная для создания монолитных криволинейных вертикальных конструкций, таких как стенки резервуаров, опорные стенки, цокольные панели.

Эта опалубка включает в себя механизм передвижения, состоящий из двух тележек и балки. Кроме того, есть жесткий каркас со стойками, который вместе с тележками образует прочную пространственную конструкцию.

Щиты, как в горизонтально-скользящей опалубке, так и в вертикальной, могут быть изготовлены из:

Горизонтальная опалубка может быть как автоматической, так и не автоматической.

Перемещение происходит:

· по рельсам, уложенным вдоль сооружаемой конструкции,

· с использованием механического привода,

· с применением электрического лебедки, которая располагается в конце рельсового пути.

Такая опалубка позволяет создавать монолитные стены из бетона и железобетона непрерывно до 6 метров в высоту при толщине стены от 12 до 60 см.

Опалубочные щиты могут перемещаться вдоль строящейся стены, подниматься в процессе бетонирования этажей, поддерживать заданный наклон стен. По вертикали щиты опалубки перемещаются с помощью электрической лебедки, установленной на верху конструкции рамы.

Консоли на опалубочных щитах предназначены для укладки настила подмостей, на которые выходят рабочие. Настил сверху оборудован металлической лестницей, которая увеличивается по мере роста высоты бетонирования путем добавления звеньев.

Строительство зданий в скользящей опалубке возможно только в большом масштабе, преимущественно на производственных объектах, а не в частном строительстве. Это связано с необходимостью использования подъемных механизмов для установки и перемещения опалубки, а также с высокой стоимостью данной технологии для частных застройщиков.

Объемно-переставную опалубку используют для одновременного бетонирования внутренних поперечных стен и межэтажных перекрытий многоэтажных жилых и административных зданий.

Этот тип опалубки представляет собой большой опалубочный блок, включающий в себя опалубку для стен и перекрытий, который устанавливают и перемещают с помощью монтажного крана.

Для создания данной опалубки применяются секции П- и Г-образной формы, создавая пространственные конструкции. Эта опалубка состоит из боковых (стеновых) и потолочных опалубочных панелей, которые шарнирно соединены между собой, а также устройств для закрепления и распалубки.

Когда секции соединяются, они образуют "туннели" — опалубки для отдельной квартиры или для всего здания. Ширина секций опалубки может быть переменной в зависимости от шага стен и их длины. П- и Г-образные секции опалубки устанавливаются на перекрытии уже затвердевшего этажа, выравниваются и закрепляются в продольном и поперечном направлениях.

Общие характеристики опалубки:

• наличие механических домкратов для выравнивания и установки в проектное положение;

• подвижные опоры для перемещения секций опалубки во время монтажа и демонтажа;

• для обеспечения необходимой прочности используется система раскосов.

В России объемно-переставную П-образную опалубку производят в виде секций шириной 1, 2; 1, 5; 1, 8 м (модуль 300 мм) для пролетов 2, 4; 6, 3 м с шагом 0, 3 м. Она используется для этажей высотой 2, 8; 3, 0 и 3, 3 м при толщине перекрытий не более 16 см. Опалубка собирается из Г-образных элементов, соединенных верхним шарниром с использованием систем подкосов и стоек. В комплект опалубки входят щиты торцевых наружных стен, лифтовых шахт, секции для коридоров и подмости.

Блок опалубки из секций P-образной формы собирают на всю ширину здания. Установленные на швеллера, секции опалубки могут перемещаться вдоль или поперек здания в зависимости от его конструкции. Пути для перемещения прокладываются вдоль бетонируемых стен. Боковые панели служат внутренней опалубкой монолитных стен, а верхние предназначены для опалубки перекрытия.

Собранную секцию опалубки устанавливают в проектное положение при помощи крана. Для установки (и снятия опалубки) в рабочее положение нижняя часть секции оснащена четырьмя катками (шаровыми опорами) для передвижения по перекрытию и четырьмя винтовыми домкратами (по два с каждой стороны), расположенными выше опор. С их помощью секцию можно поднимать при установке в рабочее положение и опускать при снятии опалубки.

При заливке бетоном верхнего этажа одновременно или с небольшим временным интервалом заливают и цоколи стен следующего этажа, которые имеют высоту от 15 до 20 см и выступающую арматуру на 30-40 см для соединения с арматурой стен. После снятия опалубки цоколи тщательно проверяют на их положение в плане и толщину, контролируют отметки для перекрытия, проверяют параллельность стен, определяют и закрепляют места установки компонентов опалубки стен.

На новом уровне работы производится разметка осей стен, отметка мест установки секций опалубки, и, при необходимости, установка ориентиров стен.

Перед началом установки опалубку подготавливают: очищают, смазывают, проверяют состояние замковых соединений, струбцин, опор и домкратов. Опалубку подают краном и устанавливают в соответствии с разметкой для туннеля (). Горизонтальность верхней палубы проверяют с помощью домкратов, а контакт с цоколем и вертикальность боковых панелей достигают с помощью струбцин. После этого устанавливают следующую секцию вдоль туннеля, а между элементами укладывают специальные прокладки для надежного соединения и осуществляют дополнительное натяжение с помощью замковых соединений.

После установки туннеля на всю его длину приступают к установке пространственных каркасов армирования стен, достигающих высоты этажа (обычно до 6 м). Эти каркасы подают краном и соединяют с выпусками арматуры на нижележащем этаже.

Далее устанавливают боковой щит и торцевой боковой щит, а при необходимости — торцевой наружный щит на специальные консольные подмости и крепят его с помощью наклонных стоек, прижимая к предыдущему этажу. Это обеспечивает неподвижное положение торцевых наружных щитов. Для образования оконных и дверных проемов закрепляют специальные вставки, которые также могут быть использованы как опалубка торцевых стен. На поверхность туннеля укладывают арматурные каркасы перекрытия, которые связывают с ранее установленными каркасами стен.

Бетонную смесь укладывают между туннелями опалубки для формирования стен здания и перекрытий. После достижения необходимой прочности бетон, опалубку не разбирают, а сжимают, перемещая боковые щиты и отодвигая панели. Затем опалубку перемещают на новую позицию или на специальные подмости, затем закрепляют секцию на новой позиции.

В строительстве зданий с поперечными несущими стенами и открытыми фасадами часто применяют объемно-переставную или горизонтально перемещаемую опалубку. Это возможно из-за необходимости извлечения опалубки, что накладывает технологические ограничения. Например, требуется оставлять проемы или открытые фасады для извлечения крупных секций опалубки. После этого открытые поверхности закрывают сборными стеновыми панелями, кирпичной кладкой и т. д.

Для демонтажа объемно-переставной опалубки используют несколько схем в зависимости от технологии и наличия соответствующих приспособлений.

Это включает в себя:

• выкатку мелких П-образных секций длиной 1, 2, 1, 8 м на выносные подмости и их подъем краном;

• выкатку мелких секций на обрез наружной стены и их перестановку краном с помощью траверсы «утиный нос»;

• Для создания мелких секций используют специально оставленные проемы в перекрытиях при бетонировании;

• Для формирования крупных Г- и П-образных блоков длиной 3,5 элементов применяют выносные подмосты и траверсы в виде распределительной фермы, блок подвешивается на крюке крана с помощью траверсы и постепенно выкатывается из забетонированного пространства.

Использование выносных подмостов увеличивает трудозатраты, поэтому эффективнее извлекать опалубку крупными секциями и передвигать их с помощью специальных траверс.

Для демонтажа опалубки мелкими секциями сначала их отсоединяют в замках. После этого с помощью домкратов и струбцин отжимают опалубку крайней секции от забетонированной конструкции и отрывают щиты этой опалубки от бетонных поверхностей. Весь этот процесс секцию опускают на катки.

Затем секцию поднимают на площадку подмостей, привязывают стропами и перемещают краном на участок, где установлена опалубка. После этого те же операции повторяют с остальными секциями, поочередно отрывая их от бетонированных поверхностей при помощи гидравлических или винтовых домкратов. Эффективнее всего использовать специальную траверсу, которая захватывает секцию без предварительного выкатывания на подмосты. Это позволяет сократить затраты на монтаж и демонтаж опалубки.

Для демонтажа опалубки можно использовать специальные проемы в перекрытиях, такие как проемы лифтовых шахт или временно оставленные отверстия. Демонтаж также осуществляется отдельными секциями в той же последовательности. Секции выносят в проем и поднимают краном для установки на новое место.

Можно применить схему демонтажа всей опалубки сразу. Для этого необходима специальная траверса, а также тележки для выезда блока опалубки. По мере выезда блока опалубки устанавливают временные телескопические стойки с фиксирующими домкратами по центру пролета.

Использование объемно-переставной опалубки помогает уменьшить трудозатраты на опалубочные работы и делает процесс возведения монолитных конструкций здания более промышленным.

Возведение монолитных стен многоэтажных зданий в скользящей опалубке

Перемещающаяся опалубка гибкая и поднимается вверх без прерываний в процессе бетонирования. Она используется при строительстве высоких железобетонных конструкций с монолитными вертикальными стенами. Применение опалубки особенно эффективно при возведении высотных зданий (16-24 этажей) и сооружений с минимальным количеством оконных и дверных проемов, фундаментальных деталей и элементов (например, хранилища различных материалов, дымовые трубы высотой до 400 метров, резервуары для воды, радио- и телевизионные башни). Одним из важных преимуществ возведения таких объектов в скользящей опалубке является значительное увеличение скорости строительства, снижение трудозатрат, стоимости и сроков работ.

Поднятие жилых зданий в скользящей опалубке — это сложный процесс, включающий установку и проверку опалубки, укрепление конструкций, увеличение домкратных стержней, установку закладных деталей, проемообразователей для окон и дверей, уход за бетоном и так далее. Необходимо согласованное выполнение этих процессов. Укрепление стен должно производиться одновременно с заливкой бетона, без задержек, проемы для окон и дверей следует устанавливать до монтажа и укладки арматурных каркасов.

Каждое строительное выполнение включает в себя специализированные рабочие группы, которые работают над возведением объекта в скользящей опалубке. Основные процессы — укладка и уплотнение бетонной смеси — должны соответствовать установленной скорости бетонирования, чтобы координировать все остальные этапы. Для непрерывной работы здание разбивается на участки, на каждом из которых выполняется определенная задача в определенный момент времени. По завершении работы на одном участке группа рабочих переходит на следующий, передавая предыдущий участок другой группе. Для обеспечения бесперебойной работы особое внимание уделяется механизации и обеспечению их стабильной работы.

Для подъема зданий до 16 этажей используются краны на рельсовом ходу, а для более высоких зданий — приставные краны, управляющие всей зоной строительства. Опалубка поднимается со скоростью 20-30 см/ч при одновременной укладке бетона слоями толщиной 20-30 см после начального бетонирования периметра сооружения высотой 70-80 см и обязательного виброплотнения. Бетонная смесь готовится с использованием замедлителей схватывания не менее чем на 3 часа с учетом транспортирования и перегрузок.

Применение скользящей опалубки в жилищном строительстве ограничено из-за большого объема вспомогательных работ, необходимых для устройства проемов, а также из-за высокой трудоемкости устройства перекрытий. Дополнительные недостатки скользящей опалубки включают сложность контроля вертикальности сооружения и необходимость использования бетонов более высоких марок.

Факторами, сдерживающими развитие и широкое распространение скользящей опалубки, являются:

— удорожание работ в зимних условиях;

— использование рабочих только высокой квалификации;

— снижение эффективности при нарушении технологического процесса;

— большие затраты на ликвидацию дефектов бетонирования.